【基本】工場レイアウトとは?

工場レイアウトとは、工場における人や設備の配置のことです。生産性を高めるには、安全性やコストなど、さまざまな点を考慮して適切な配置を考えることが大切です。

製造業において、工場は工場レイアウトの観点から「装置型工場」と「組立型工場」に分類されます。

装置型工場とは、製鉄やセメント製造などのように大型の装置を用いてものを製造する工場です。設備配置の変更が困難であるため、工場設立初期の工場レイアウトには細心の注意が必要になります。

一方、組立型工場は部品を組み立てて製品を製造する工場のことです。たとえば、家電製品や自動車工場が該当します。組立型工場は装置型と違い、一部の工程を止めても業務が完全に停止するわけではないため、工場レイアウトの変更が比較的容易です。

工場レイアウトの種類は?

代表的な工場レイアウトは4種類です。それぞれの特徴を見ていきましょう。

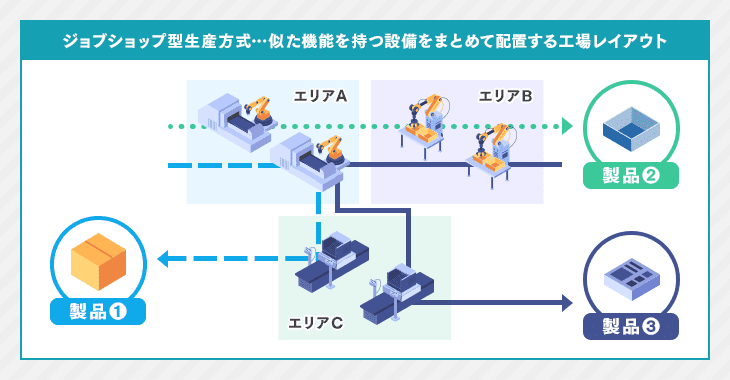

設備の機能を中心に配置する「ジョブショップ型」

ジョブショップ型は、似た機能をもつ設備をまとめて配置する工場レイアウトです。たとえば、ある場所には金属を削る装置をいくつか設置し、別の場所には金属を圧縮する装置をまたいくつか設置する、といった形式です。「どこに行けば何ができるか」が明快な工場レイアウトと言えるでしょう。

ジョブショップ型は、1人の作業員が複数の工程を担う場合に適しています。したがって、熟練工を育成するのに向いています。また、需要の変動などに対応しやすいのもメリットです。一方、機能ごとに設備が独立しているせいで仕掛品を把握しにくいことや、搬送経路が複雑になりがちなのが難点です。

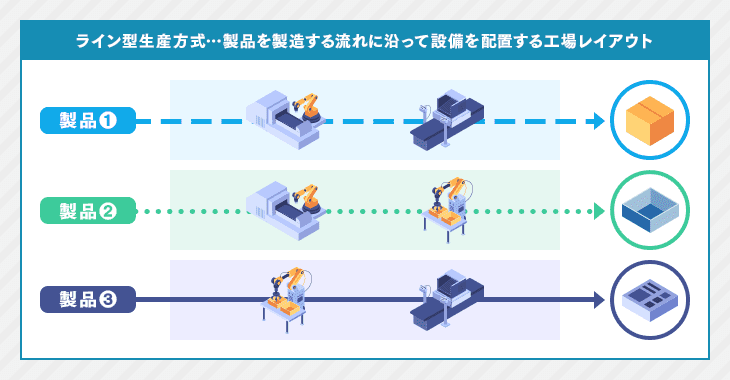

製造工程を中心に配置する「ライン型」

製品を製造する流れに沿って設備を配置するのをライン型の工場レイアウトといいます。工程1に必要な設備の隣に工程2に要する設備、さらにその隣には工程3に利用する設備、といった形で配置します。工程の多くを自動化できる一方、手順の変更や生産量の調節が難しいのが特徴です。したがって、ある程度安定した需要がある製品を大量製造するのに向いています。

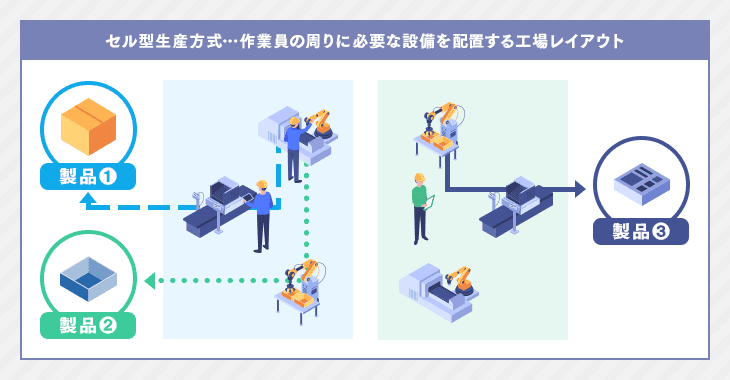

人を中心に配置する「セル型」

1人あるいは数人の作業員の周りに、必要な設備を配置する工場レイアウトです。1人の作業員がテーブルの前に立ち、そのテーブルに必要な機器や工具が揃えられている様子をイメージするとわかりやすいでしょう。実際に、1つのテーブル程度のスペースで製造が完結する、小さい製品の製造に採用されることが多いです。

セル型の工場レイアウトでは、1人の作業員が多くの工程を担うことになります。そのため、熟練工の育成に向いているでしょう。また、需要の変動に柔軟に対処できます。

これらの点で、セル型はジョブショップ型と似通った工場レイアウトと言えるでしょう。両者の違いは、設備の場所に作業員が赴くのか、作業員の周りに設備を配置するのかという点です。

大型製品の製造で採用する「据え置き型」

これは、大型の製品を据え置いて、その周囲に作業員や機械設備を配置する工場レイアウトです。飛行機や船舶など、製品そのものを移動させるのが困難な場合に用いられます。

先述した3つの工場レイアウトは向き不向きによって選択するものでしたが、据え置き型だけは異なります。製品を移動させられない以上、据え置き型を採用する以外に選択肢はありません。

工場レイアウトを最適化する方法は?

自社の工場レイアウトを最適化するにはどうすればよいのでしょうか。そのための方法を2つ解説します。

機械設備の配置

工場に配置するものといえば、そのほとんどは機械設備です。したがって、工場レイアウトを考えるときにはまず機械設備の配置を決めなければなりません。

その際には、以下の点に留意しましょう。

- 【機械の台数】

- 同じ機械設備でも台数が1台変わるだけで所要スペースは大きく左右されます。

- 【機械の可動範囲】

- 機械そのものを設置できても、動かした際に壁や別の設備にぶつかるのではスペースが不十分です。

- 【騒音・振動】

- 騒音や振動が従業員の作業やほかの設備の稼働を邪魔しないよう、充分なスペースが必要です。

- 【重量】

- 土間の厚みや鉄骨の量などを踏まえて、工場の床がどのくらいの重量まで耐えられるのかを考えましょう。

- 【安全性】

- 従業員が単純に移動・作業できるだけでなく、危険性がないように配慮する必要があります。

- 【環境】

- 騒音や異臭、有害物質などが自然環境に及ぼす悪影響を最小限に抑えることも考慮する必要があります。

保管場所の配置

機械の配置についで重要なのが、保管場所の配置です。部品や原材料、仕掛品、完成品などがどこにあるかわかりにくいと、工場の生産性を大幅に低下させることになります。

保管場所の配置を決める際には、機械設備と異なり、保管する物品は搬入・搬出するものである点に留意しなければなりません。安全かつ効率的に物品を運べる必要があります。

たとえば、保管場所付近に交差する通路があるのは危険です。物品を運んでいる作業員が衝突するリスクがあり、見通しの悪さや逆光なども危険を招きます。また、通路が細かったり逆行しなければならない部分があったりすると、運搬効率を低下させます。各工程で必要とされる物資とその保管場所が離れているのも良くありません。

これらを踏まえて滞りなく物品を運べるレイアウトを考えましょう。

工場の生産性を向上させるには?

工場レイアウトを改善すれば工場の生産性を高められますが、最初から完璧なレイアウトを決めるのは困難です。また、一度決めた工場レイアウトを変更するのも容易なことではありません。したがって、工場の生産性向上を目指す際は、工場レイアウトの改善以外の方法にも目を向ける必要があります。

そこで有効なのが生産管理システムです。これは生産管理を総合的に支援するITツールで、納期管理や在庫管理、品質管理、原価計算などの機能を備えています。

たとえば、在庫管理機能で在庫の状態を一目で確認できれば、わざわざ目視で在庫を確認する必要はなくなります。在庫保管場所のレイアウトを改善するよりも、少ない負担で在庫管理業務を効率化可能でしょう。

工場レイアウトの見直しとともに、生産管理システムの導入を検討してみませんか?各社の製品を比較して、自社に最適なツールを見つけましょう。

「自社に合う製品を診断してから資料請求したい」、「どんな観点で選べばいいかわからない」という方向けの診断ページもあります。

ITトレンドで過去に生産管理システムを資料請求した方のお悩みや要望から作成した簡単な質問に答えるだけで、最適なシステムを案内します。

無料で今すぐ利用できますので、下のリンクから診断を開始してください。

▶生産管理システム おすすめ比較・無料診断

工場レイアウトの基本を理解し、業務効率を向上!

工場レイアウトとは、工場における機械設備や作業員などの配置を表します。設備の配置は以下の4種類に分けられます。

- ■ジョブショップ型

- ■ライン型

- ■セル型

- ■据え置き型

工場レイアウトを考える際には以下の点に留意することが大切です。

- ■機械設備の配置

- ■保管場所の配置

また、生産管理システムの導入によりさらなる生産性向上も見込めます。以上を踏まえ、業務を効率化させましょう。