標準時間とは

工程管理における標準時間(ST)とは、「標準的な習熟度の作業者」が「標準の作業手順や方法、作業条件」のもとで作業を行った場合の時間に、「余裕時間」を加えた時間と定義されています。簡単にいうと「普通の人が普通に作業をこなした場合に要する時間」のことです。

「標準的な習熟度の作業者」というのは、決められた作業を正しく行える技量のある作業者を指します。「標準の作業手順や方法、作業条件」は、あらかじめ決められた作業手順や作業場所、使用する設備や工具を指し、証明や暖房などの職場環境も標準であることを意味します。

また、「余裕時間」とは工具の取替や業務連絡、作業員の用足しなどによって生じる作業の遅延時間のことで、ゆとり時間ではない点に注意しましょう。

このように標準時間は、絶対的な基準として設定した時間といえます。なお、製造業において有名なトヨタ生産方式でも、生産ラインを改善するためには標準時間の設定が重要と考えられています。

標準時間を設定する目的

標準時間を設定する目的は、作業者の仕事量や必要な人員、設備、生産リードタイムなどを決めるためです。生産量や納期といった条件を満たして生産するには、どれくらいの人員や稼働日数が必要かを見極める必要があります。その際、「一定期間にどれくらいの数を生産できるのか」といった標準的なスピードがわかっていれば、計画が立てやすくなります。

上にトヨタ自動車の例を挙げたように、生産ラインを改善するには現状や計画を見直し、改善点を見つけださなければなりません。その際標準時間を設定しておけば、実績と比較することで、予定通りに進んだのかを把握でき、改善ポイントが見えてくるでしょう。

そのほか人事評価にも役立ち、作業者ごとの作業時間を標準時間と比較して、基準の時間内で作業をできていたのかなど個人のパフォーマンスの参考にもなります。作業効率が良かった場合はインセンティブに反映するなどの工夫も可能でしょう。

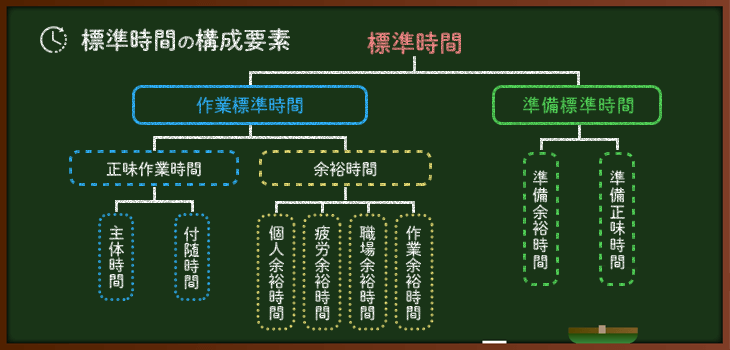

標準時間の構成要素

標準時間には「作業標準時間」と「準備標準時間」があり、それぞれ標準時間の構成内容が異なります。ここからは、その構成内容に関して詳しく解説します。

正味作業時間

作業標準時間は、正味作業時間と余裕時間の2つの要素から構成されており、正味作業時間は以下の2つに分類されます。

- 主体時間

- 企業のメイン業務として付加価値を生み出す作業に要する時間。製品の加工作業や組立作業などが該当する。企画書や設計書の作成も付加価値を生んでいるので主体時間に該当する。

- 付随時間

- 主体作業に付随して発生する作業で、付加価値を直接生むわけではないが、必要不可欠な作業に要する時間。工作品操作時間、機械操作時間などが該当する。また、設計した製品を安全に使うための基準である安全率を設定する作業は、直接付加価値を生まないので主体作業に該当する。

余裕時間

作業標準時間のもう一つの構成要素である余裕時間は、作業の実施中、管理上の問題や作業者の疲労などで作業が中断されたために生じる遅延時間のことです。避けることが不可能な遅延のため、作業に必要な時間として見込んでおかなければなりません。なお、余裕時間は以下の4つに分けられます。

- 作業余裕時間

- 主作業に伴い不規則発生する作業に要する時間。刃研ぎ、部品交換、清掃など

- 職場余裕時間

- 作業に直接関係しない作業に要する時間。材料待ち、朝礼など

- 個人余裕時間

- 作業者の生理現象に要する時間。用足し、水飲みなど

- 疲労余裕時間

- 作業者の疲労回復に要する休憩時間。

工程管理では、原材料の供給遅延や不良品の発生などといったトラブルにより、余裕時間内に収まりきらないほどの遅れが発生してしまう可能性もあります。製造業の基幹業務である製造工程にトラブルが生じると、企業経営の悪化にもつながりかねません。

これらのリスクをカバーする際に基準となるのが「安全余裕率」です。安全余裕率は、経営安全率とも置換えられます。現状況が損益分岐を考慮した場合にどの程度上振れ、あるいは下振れしていて、経営数字としてどれくらいの余裕があるのかを示す指標です。工程管理でトラブルが発生してしまった場合にも、経営危機となることを回避できるよう安全余裕率を担保しておくことは重要な点です。

標準時間の計算方法

続いて、標準時間の具体的な計算方法を見ていきましょう。

標準時間の計算に必要な要素は、正味時間と余裕時間の2つです。計算式は以下とおりです。

標準時間=正味時間+余裕時間

ここからは、必要な各要素の求め方を解説します。

正味作業時間を求める

正味作業時間を求めるには、IE(インダストリルエンジニアリング)という工程管理の手法を用いて、設備や作業者を時間で分析する時間研究を行います。具体的な方法として、以下の2種類があります。

1.ワークサンプリング法などで実際の作業時間を測定

実際の作業時間を測定することで、正味作業時間を明らかにする方法です。以下の2種類に大別されます。

- 【直接観測法】

- その名のとおり、作業時間を直接観測する方法です。ビデオカメラやストップウォッチなどを活用します。ただし、観測した時間をそのまま正味作業時間にはできません。

- たとえば、普通の作業員の1.3倍で作業できる人を観測対象とした場合、正味作業時間とするには1.3で割る必要があります。この処理をレイティングと呼びます。

- 【ワークサンプリング法】

- 統計的手法を用いて正味作業時間を推定する方法です。あらかじめランダムに指定した時刻における、作業者や機械の瞬間的な状態の記録を何度か繰り返します。

- その結果明らかになるのは、各作業の発生頻度です。その頻度を統計的に処理することで、総実働時間における各作業の割合がわかり、結果として所要時間が判明します。

2.PTS法などで論理的な作業時間を測定

計測したデータから、論理的に作業時間を求める方法です。PTS法・標準資料法・実績資料法の3つを見ていきましょう。

- 【PTS法】

- PTS法は「Predetemined Time Standard system」の略で、日本語に訳すと「既定時間標準法」です。各作業を構成する動作に要する時間を組み合わせることで、作業全体に要する時間を算出します。以下の2つの方法が代表的です。

-

- WF法:手や腕、胴などの動作の距離と困難性を加味して算出

- MTM法:「運ぶ」「掴む」などの動作を記述し、定められた数値を適用して算出

- 【標準資料法】

- 作業を要素作業に分解し、それらにPTS法などで求めた作業時間を当てはめることで、元の作業の時間を特定します。

- 【実績資料法】

- 作業日報などの実績を基に作業時間を求めます。

余裕率を設定して余裕時間を求める

余裕率とは、正味時間に対する余裕時間の割合のことで、標準時間の算出に使用されます。 余裕率は、「余裕時間÷正味作業時間」で求められます。なお、一般的な余裕率の目安は以下のとおりです。

- 作業余裕:3~5%

- 職場余裕:3~5%

- 個人余裕:3~5%

- 疲労余裕:重作業30%、中作業20%、軽作業10%

余裕率を設定すると、以下の計算式で余裕時間を算出できます。

余裕時間=正味作業時間×余裕率

したがって、標準時間は以下の計算式で算出できます。

標準時間

=正味作業時間+余裕時間

=正味作業時間+正味作業時間×余裕率

=正味作業時間×(1+余裕率)

標準時間を計算し、工程管理で効果的な業務改善を!

標準時間とは、熟練度が標準の作業員が標準の作業手順・速さ・環境で作業した際に要する時間に、余裕時間を加えた合計のことです。標準時間を把握できれば、製造工程の計画や進捗管理などの工程管理が行いやすくなるでしょう。

なお、工程管理業務を効率化させたい方には「工程管理システム」の活用もおすすめです。工程管理システムには、プロジェクトの進捗状況をひと目で把握できる「進捗管理機能」や工程別のスケジュール表を自動作成する「工程表作成機能」が搭載されており、工程管理業務の効率化に役立つでしょう。

「どんな観点で選べばいいかわからない」という方向けの診断ページもあります。

ITトレンドで過去に工程管理システムを資料請求した方のお悩みや要望から作成した簡単な質問に答えるだけで、最適なシステムを案内します。

無料で今すぐ利用できますので、下のリンクから診断を開始してください。

▶工程管理システム おすすめ比較・無料診断