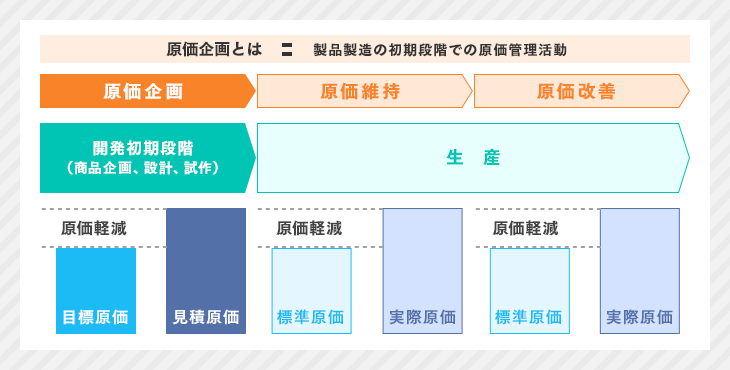

原価企画とは

原価企画とは、製品製造の企画段階で、あらかじめ原価を管理して見積もる仕組みのことです。実際にコストが発生するのは製造工程ですが、商品企画や設計、試作など開発初期段階の活動に左右されます。コストを適切に管理するためには、初期段階にフォーカスした管理体制が求められるでしょう。

原価企画・原価維持・原価改善を対象とし、管理をすることを原価管理といいます。原価管理は1963年にトヨタ自動車がはじめて採用し、利益を向上させました。今では多くの企業が導入しています。

原価企画の必要性

コスト削減や利益向上には、なぜ原価企画は必要なのでしょうか。

消費者主体で販売価格が決まる

一昔前の市場では、製品は作れば売れていました。製造に多くの原価がかかっても、回収できる価格を設定して販売すれば、利益が生じていたのです。製品製造初期段階では価格のことを考える必要はなく、結果的に費やしたコストを元に価格を決めることが可能でした。

現在の市場では、インターネットの発達や需要の多様化などにより、作っても売れない可能性が高くなりました。優れた製品を販売しても、消費者が価格と品質が釣り合っていないと感じれば売れません。

価格の適不適は、消費者が決めるようになったのです。そのため、製造する前から、売れる価格で販売できるか検討する必要が生じました。そこで、製造初期段階に焦点を当てた原価管理手法である原価企画が利用されています。

製品の開発サイクルが短くなっている

現在の市場では製品の開発サイクルが短くなっています。新しい製品を作っても似た商品を他社がすぐに発売してしまい、すぐに埋もれてしまうケースもあります。迅速に次の製品の開発に着手しなければなりません。

原価を現場で算出していたのでは、このサイクルを迅速に回せません。あらかじめ原価を推定し、それに従って開発することで現場における原価計算の手間を省く必要があります。また消費者ニーズの多様化により、少量多品種生産が求められていることもこの流れに拍車をかけています。製品の種類数が多いほど、現場での原価計算は困難になるでしょう。

原価企画を導入すれば、費用対効果の高い製品を生産できます。コスト削減、利益向上につながるメリットがあるでしょう。

原価企画を効率よく行るために原価管理システムの導入がおすすめです。原価管理システムについて気になる方は、以下のページをご覧ください。

原価企画における課題

原価企画は利益確保に有効な手法ですが、実践するにはいくつかの課題も存在します。多くの企業が直面しやすい代表的な課題を見ていきましょう。

部門間の情報連携の難しさ

原価企画を成功させるには、企画、設計、購買、製造、経理など、多くの部門が連携する必要があります。しかし、各部門が個別の情報システムを使っている場合、リアルタイムな情報共有が難しくなります。

例えば、設計変更の情報が購買部門にすぐに伝わらず、古い仕様で部品を発注してしまうといった問題が起こりかねません。

どんぶり勘定やExcel管理の限界

原価計算をExcelで行っている企業は少なくありません。しかし、製品の部品点数が増えると、手作業での集計や計算は非常に煩雑になります。入力ミスや計算式の誤りが発生しやすく、正確な原価把握が困難になるでしょう。

また、属人化しやすく、担当者が変わるとメンテナンスできなくなるリスクもあります。

過去データの参照・流用が困難

新製品の原価を見積もる際、過去に開発した類似製品のデータは非常に有用な参考情報となります。しかし、過去のデータが整理されておらず、必要な情報をすぐに見つけ出せないケースが多くあります。

これにより、毎回ゼロから原価を見積もることになり、時間と手間がかかるだけでなく、見積もり精度も上がりにくくなります。

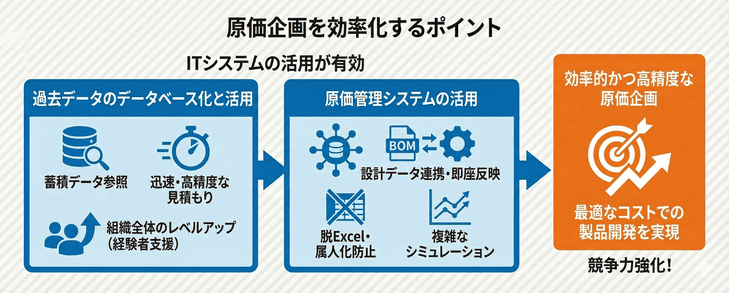

原価企画を効率化するポイント

前述のような課題を解決し、原価企画を効率的かつ精度高く進めるためには、ITシステムの活用が有効です。ここでは、効率化のポイントを2つ紹介します。

過去データのデータベース化と活用

システムを活用して、過去の製品の原価データをデータベースとして蓄積することも重要です。類似製品を開発する際に、蓄積されたデータを参照することで、迅速かつ精度の高い原価見積もりが可能になります。

経験の浅い担当者でも、過去の事例を参考にしながら適切な原価設定を行えるようになり、組織全体のレベルアップにもつながります。

原価管理システムの活用

原価管理システムを導入することで、原価企画に関わる情報を一元管理できます。設計データ(BOM)と連携し、設計変更があれば即座に見積原価へ反映させることも可能です。

これにより、部門間のスムーズな情報連携が実現し、Excel管理で起こりがちだったミスや属人化を防げます。複雑な原価シミュレーションも容易に行えるため、より最適なコストでの製品開発が可能になるでしょう。

原価管理システムの導入を検討してみたい方は、資料請求サービスの活用がおすすめです。ITトレンドなら、費用や導入形態など、各社の違いがひと目でわかる資料を無料でまとめて取り寄せ可能です。気になる製品を効率よく比較しましょう。

「自社に合う原価管理システムを診断してから資料請求したい」、「どんな観点で選べばいいかわからない」という方向けの診断ページもあります。

原価企画の具体的な進め方

続いて、効果的に利益を得るための原価企画の進め方を3ステップに分けて解説します。

1.目標原価を決める

目標原価を決めるために、目標売価を決めます。以下のいずれかを設定しましょう。

- 市場価格

- 需要と供給により決まる

- 類似価格

- 類似品により決まる

- 希望価格

- 得意先の予算・指定により決まる

上記の価格を基に、目標利益率から目標利益を求め、そこから目標原価を算出します。例えば、目標売価を1,000円、目標利益率を60%(600円)としましょう。すると、目標原価は40%(400円)と算出できます。

2.設計を行う

製品を設計図どおりに試作し、その場合の原価を見積もりましょう。そして、前のステップで算出した目標原価と比較します。

「見積原価-目標原価」で算出された値が、カットを目指す金額となります。設計図を作りなおすなどし、実際の原価が目標原価に近づくよう工夫しましょう。この繰り返しが、原価企画の中心的な活動です。

原価低減は、専門的な知見や他社の協力を求めるケースもあります。例えば、製品製造に必要な部品の原価を下げるために部品は内製にするのか、関連会社に協力を仰ぐのか、品質は保つのかなど多角的な検討が必要でしょう。

ただし、設計を練れば練るほど、実際に製品が完成する時期は、先延ばしにされます。現在の市場では短いサイクルでの開発が求められるため、設計に時間をかけすぎないように注意が必要です。

3.達成率を評価する

前のステップを経て、どの程度の原価低減が実現したのかを調べる段階です。具体的には、目標原価達成率とコストダウン達成率を算出します。それぞれの計算方法は以下のとおりです。

- 目標原価達成率=目標原価/標準原価×100

- コストダウン率=(見積原価-標準原価)/見積原価×100

標準原価とは、設計・開発から推定される原価で、ステップ2の試行錯誤で達成された原価として扱います。簡単な例として、以下の条件で計算してみましょう。

- 見積原価: 1,000円

- 目標原価:400円

- 標準原価:500円

- 目標原価達成率=400/500×100=80%

- コストダウン率=(1,000-500)/1,000×100=50%

目標原価達成率が100%未満になってしまった場合は、問題点を洗い出して次につなげましょう。

まとめ

原価企画とは、製品を製造する初期段階に注目しその後の原価をコントロールする方法です。原価企画は、商品価格が消費者主体で決定し、さらに開発サイクルが短いため、原価管理の効果的な手法として使われています。

原価企画を行う手順も解説しましたが、原価企画を効率化するには原価管理システムが有効です。ぜひ、システムの導入も視野に入れて、コスト削減を目指してください。