ジャストインタイム(JIT)とは

まずは、ジャストインタイムの概要を解説します。

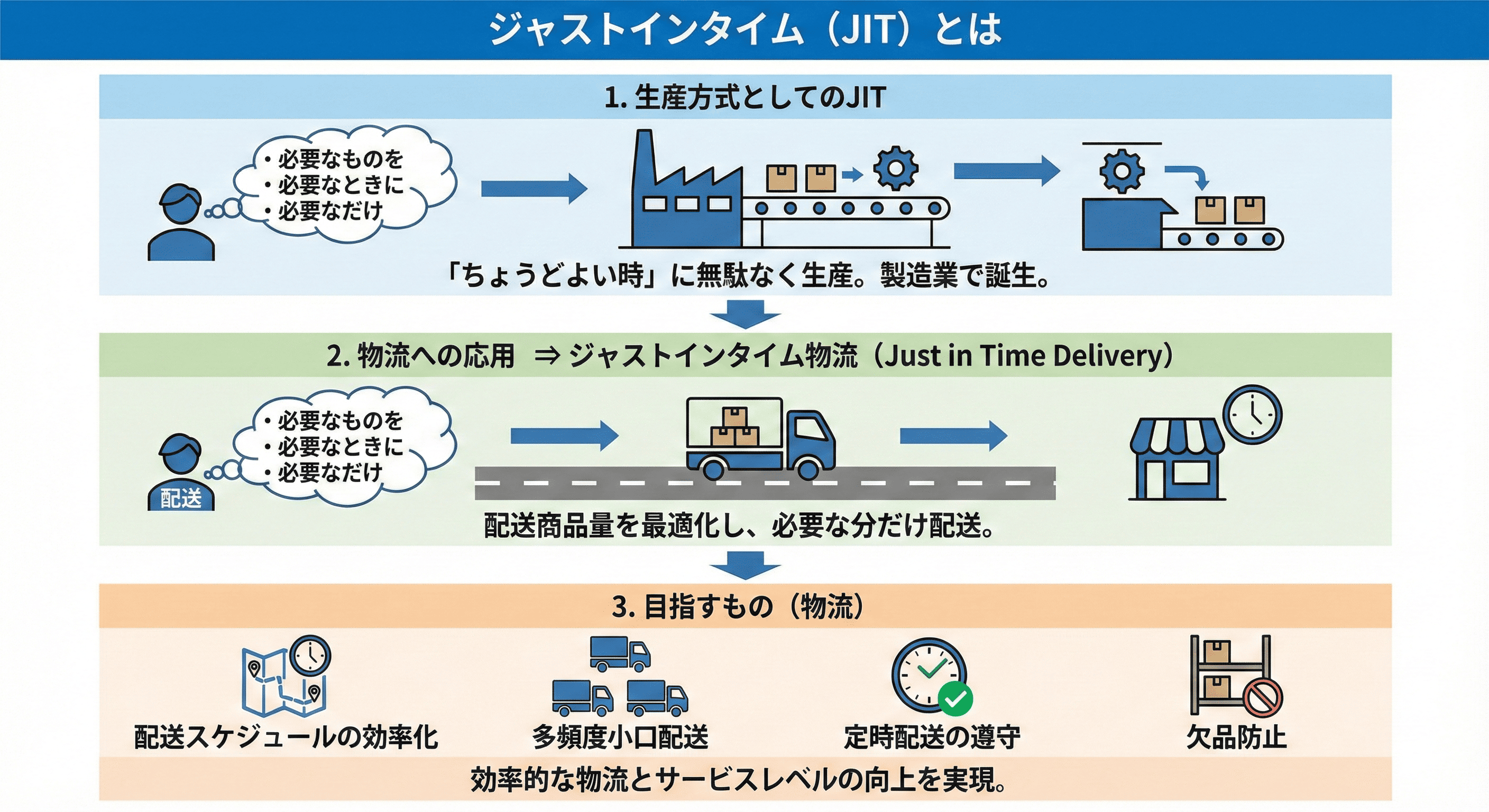

必要なものを必要なときに必要なだけ作る生産方式

ジャストインタイム(just in time)とは、製造工程を効率化させる生産方式のことで、「ちょうどよい時」という意味を持ちます。

もともとは製造業において誕生した言葉ですが、現在ではあらゆる業種に用いられています。たとえば人材派遣の分野では、「必要な人材を必要なときに必要な分だけ派遣する」という風に使われます。

配送管理に応用したのが「ジャストインタイム物流」

物流におけるジャストインタイムは、「必要なものを必要なときに必要な分だけ配送する」配送方式です。

配送する商品量を最適化することで、配送スケジュールの効率化・多頻度小口配送・定時配送の遵守・欠品防止などを目指します。英語では「Just in Time Delivery」と表現されます。

ジャストインタイム物流のメリット

ジャストインタイム物流は、在庫リスクの低減、問題点の可視化などがメリットとして知られています。以下で、詳しい内容を見ていきましょう。

在庫を最小限にできる

必要なものを必要な分だけ配送できるため、在庫を最小限に抑えられます。

最近は消費者ニーズが多様化しており、限られた店舗スペースに豊富な品揃えを用意するのが困難になりました。そのため、少量の商品を頻繁に補充できる、ジャストインタイム物流のような配送方式が誕生しました。

また、在庫を最小限にできるということは、保管スペースや在庫管理費なども必要なくなるということです。記帳・仕分け・棚卸・出庫といった作業もなくなるため、結果的に全体のコスト削減に繋がります。

物流の問題点を「見える化」できる

スーパーマーケットや量販店では、商品の名前・置き場所・型番などを記した管理用カードで商品を管理します。在庫が少なくなったり、欠品したりした場合は、補充の手配を行います。

ジャストインタイム物流では、このような商品の入れ替わりを「見える化」できるため、物流の問題点も把握しやすいです。

ジャストインタイム物流のデメリット

ジャストインタイム物流はメリットだけではありません。ここでは、デメリットの部分も見ていきましょう。

在庫切れのリスクがある

ジャストインタイム物流は、必要以上の在庫を保有しないため、物流が停止してしまうと在庫切れが発生しやすくなります。たとえば、2011年3月11日に発生した東日本大震災では被災地周辺の物流が停止したため、納入先企業も甚大な経済的被害を受けました。

配送コストが上がる

必要なものを必要なときに必要な分だけ配送すると、一便当たりの積載量が低下し、配送頻度が高くなります。つまり、全体の配送コストも高くなります。

また、ドライバー不足にも関わらず、指定時間での納入を求めすぎると手待ち時間が発生し、コスト高の要因になります。さらに、頻繁にトラックが運行するため、CO2による環境汚染も問題視されています。

ジャストインタイム物流の課題を解決する方法

配送コスト増大を防ぐ方法として、「クロスドック」「共同配送」「ミルクラン」などが知られています。

クロスドックとは、物流センターに届いた商品を一時保管することなく、迅速に配送先のトラックに積み替えることです。

共同配送とミルクランは、いずれも商品の積載率を上げる配送方式です。1回あたりの配送量が増えるため、配送回数を削減できます。

また、ジャストインタイム物流のデメリットは、配送管理システムでも解決できます。配送管理システムなら、配送環境や条件に応じて、コストを最小限に抑えた配送が可能です。

もちろん、実際のルートに応じた、配送シュミレーションなどもできます。GPS機能を使えば、商品の現在地や納品状況などもリアルタイムで把握可能です。物流管理における工程をほぼ自動化できるため、担当者の負担も軽減されます。

以下の記事では、おすすめの配送管理システムを比較紹介しています。あわせてご覧ください。

配送管理システムを導入し効率的で滞りのない物流の実現を!

ジャストインタイム物流とは、必要なものを必要なときに必要な分だけ配送することです。在庫を最小限に抑えられ、物流における問題点が可視化されるため配送状況を、当事者間で正確に共有できます。

ただし、在庫切れや配送コスト増大などのデメリットも指摘されています。そのデメリットをカバーするため、配送業務を効率化する「配送管理システム」の導入を検討してみましょう。