ラインバランシングとは?

生産管理におけるラインバランシングとはどのようなことでしょうか。ここでは、ラインバランシングについて解説します。

工場のラインバランスを整えること

ラインバランシングとは、生産ラインの作業ステーションごとに割り付ける作業量を均等化する方法のことです。各作業ステーションを担当する作業者のデータを分析して、ラインの能力バランスを整えます。作業時間・ピッチタイム・人員などから算出し、ラインバランス効率を評価します。

生産管理の全体最適手法の一つ

ラインバランシングは工場全体の最適化を促します。組織・システム全体を効率的に機能させることが目的です。ラインバランス効率が低い場合は、無駄が多いと判断します。

部分最適化では、一連の作業における一部を簡素化できないか、順序変更はないかなど、個々の作業や設備において効率化を図ります。一方、全体最適化とは、工場の設備や人員を最適配置し、工場全体の効率化を実施することです。ラインバランス効率の改善により、製造する数の増加につながるでしょう。

ラインバランス効率の計算方法

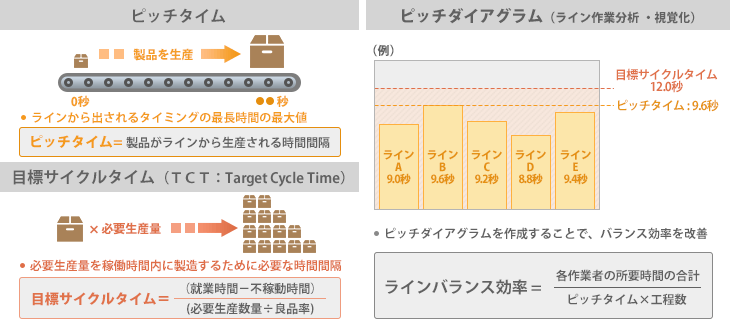

工場全体の最適化においてラインバランス効率の計算が必要です。ピッチダイアグラムを描き、バランス効率を評価します。ピッチダイアグラムとは、以下の2つの要素から成り立った図を指します。

- ■ピッチタイム

- 製品がラインから生産される時間間隔のことです。ラインから出されるタイミングの最長時間にあわせるため、最大値がピッチタイムとします。

- ■目標サイクルタイム(TCT:Target Cycle Time)

- 必要生産量を稼働時間内に製造するために必要な時間間隔のことです。以下の計算式で求められます。

- 目標サイクルタイム=(就業時間-不稼動時間)/(必要生産数量÷良品率)

ピッチダイアグラムを作成し、バランス効率を改善します。また、一般的に作業の編成効率をあらわす尺度であるラインバランス効率が85%以上(バランスロス率15%以下)で、ライン化の成果がでているとされます。

ラインバランス効率(%)=各作業者の所要時間の合計/ピッチタイム×工程数

ピッチダイアグラムにおこして視覚化するとラインのバランスが一目瞭然のため、課題を客観的に把握しやすいでしょう。

生産管理の最適化には、生産管理システムがおすすめです。以下のボタンより無料で一括資料請求ができるため、ご覧ください。

「自社に合う製品を診断してから資料請求したい」、「どんな観点で選べばいいかわからない」という方向けの診断ページもあります。

ITトレンドで過去に生産管理システムを資料請求した方のお悩みや要望から作成した簡単な質問に答えるだけで、最適なシステムを案内します。

無料で今すぐ利用できますので、下のリンクから診断を開始してください。

▶生産管理システム おすすめ比較・無料診断

ラインバランシングの目的

ラインバランシングにはどのような目的があるのでしょうか。ここでは、目的やメリットについて解説します。

生産性を向上させる

ラインバランスの均等化により、従来より少ない労働時間で大きな付加価値を作成できるため、工場の労働生産性の向上につながるでしょう。例えばムダな設備をなくすことで、新たな作業スペースを確保できます。また、工程順に設備のレイアウト変更により、時間を要していた運搬や移動距離が短くなり、新たな時間を創出できます。時間ができれば、新技術の取得や商品開発などの価値創造に活かせるでしょう。

労務費を削減する

労働時間が短縮できれば、労務費削減へとつながります。例えば業務が効率化され、手待ち時間が短くなれば、人員が削減できます。削減できた人員は、他の工程への配置などの対応が可能です。また、運搬回数や検査回数の軽減も期待できるでしょう。

生産性の向上には、現状把握が重要です。以下のページではさまざまな生産管理システムの特徴を比較しています。自社の課題解決にあった製品探しの参考にしてください。

バランス効率を向上させる方法

生産管理のラインバランシングをつうじて、バランス効率を最大限に向上させるには、どのような方法があるのでしょうか。ここでは、バランス効率向上のために、具体的な対応を紹介します。

現場作業者を再配置する

各作業工程で、効率の悪い工程へ人員を配置し、効率のよい工程の人員を削減することで、作業時間の削減が実現するでしょう。作業時間と人員を可視化することで、効率の悪い工程が判明するため、従業員の再配置において適切な判断ができます。改善点を客観的に判断するためのデータ把握は、非常に重要といえます。再配置の前に課題のある動作を明確にし、改善点を把握しましょう。

作業を分割・統合する

ボトルネックな工程を他の工程へ割り振る方法があります。しかし、そのまま割り振ることは困難な場合が多いといえるでしょう。作業をさらに細かくしたり、工程の作業を入れ替えたりと頻繁に試行錯誤が必要です。

生産性の向上には生産管理システムがおすすめ

自社のピッチダイアグラムから分析し、必要なデータや課題を明確にしたら、改善が重要です。バランス効率を向上させ、継続させるためには工程の見える化が必要といえるでしょう。生産管理システムの導入で、作業時間やコストの一元管理ができます。正確なデータの把握により、ラインバランシングが実現します。

まずは人気の生産管理システムを知りたいという方は、以下のボタンより最新の資料請求ランキングをご覧ください。

ラインバランシングで生産管理を最適化しよう

生産管理のラインバランシングとは、生産ラインの作業量を均等化する方法のことです。ピッチダイアグラムから分析し課題点を明確にして、全体最適を意識したラインバランシングに取り組みましょう。

自社の限られたリソースで最大限生産性の向上には、リードタイム短縮が大切です。また、生産管理の最適化には、生産管理システムの導入もおすすめです。正確なデータを把握し、継続した改善のためにもシステム導入も検討しましょう。

生産性を高めたい製造業にとって悩ましい問題は人員や設備といったリソースの制限です。優秀な人材の確保は今後ますます難しくなっていきますので、ラインバランシングの重要性が高まっています。ピッチダイアグラムなどライン作業分析の方法をしっかりと理解して、生産性を高めていきましょう。

実際問題として、正確に生産データを把握していなければラインバランシングの検討が難しいことでしょう。その場合は生産管理システムを導入し効率的に作業時間やコストを把握するのがおすすめです。ラインバランシングを通じてリソースを最適化することで、さらなる成長の機会を得られるはずです。