工場で使う用語「歩留まり」とは

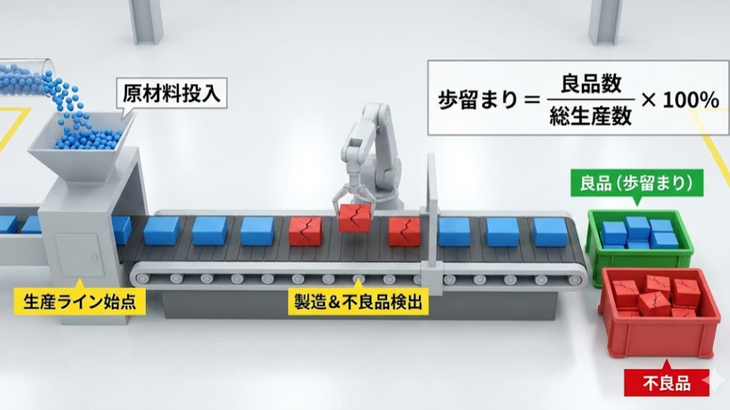

歩留まりとは、製造業において生産された製品のうち良品の割合を意味する言葉です。「歩止まり」と表記されることもあり、いずれも「ぶどまり」と読みます。そして、歩留まりの具体的な数値を「歩留まり率」と呼びます。

歩留まりは、生産性や利益率を明らかにするうえで重要な指標です。例えば、充分な量の良品を製造できていても、歩留まり率が低ければ不良品が多く生じてしまいます。無駄なコストが発生しているため、生産体制を見直す必要があるでしょう。

歩留まりの重要性

上述のとおり、歩留まりは製造業において欠かせない指標です。その重要性は次の点に集約されます。

- ■生産効率の直接的指標

- 高い歩留まりは原材料や資源の効率的な使用を意味し、企業の生産性と収益性に直結します。

- ■品質管理の基準

- 安定した高い歩留まりは、製造プロセスの安定性と一貫した品質を示唆し、顧客満足度の向上につながります。

- ■コスト管理の要

- 不良品の発生は原材料、労力、時間の無駄を意味します。歩留まり改善はこれらのコスト削減と利益率向上に貢献します。

- ■環境負荷の指標

- 高い歩留まりは資源の効率的利用と廃棄物削減につながり、企業の環境責任遂行に寄与します。

- ■継続的改善の基準

- 歩留まりの定期的測定と追跡により、製造プロセスの問題点特定や改善効果の確認が可能となります。

これらの理由から、製造業において歩留まりを正確に把握し、継続的に改善していくことは、企業の競争力強化と持続可能な成長のために不可欠です。歩留まり管理は、カイゼン活動やリーン生産方式といった改善活動の基盤となり、総合的な製造プロセスの最適化につながります。

効果的な歩留まり管理を実現するには、適切なツールや生産管理システムの活用が重要です。これにより、リアルタイムでの歩留まりモニタリングや、データに基づいた迅速な意思決定が可能となり、製造プロセス全体の効率化を図れるようになります。

歩留まり率の計算方法

歩留まり率は次の計算式で算出します。

- ●歩留まり率(%)=良品数/生産数×100

※歩留まりは「投入数を分母にする定義」もありますが、本記事では“生産した製品に占める良品の割合(良品率に近い考え方)”として、生産数を分母にしています。

例えば、生産数が200個、良品数が180個であれば、歩留まり率は90%になります。一方、良品数がわからない場合は次の計算式でも算出可能です。

- ●歩留まり率(%)=(生産数-不良品数)/生産数×100

良品数を管理していなくても、生産数と不良品数を把握できれば歩留まり率を割り出せます。ただし、生産体制の規模が大きくなればなるほど、生産数・良品数・不良品数を正確に把握するのは容易ではありません。

例えば、不良品であることが判明しないまま出荷される商品があるとします。正確に歩留まり率を算出するには、まず生産数・良品数・不良品数を正確に把握できる環境が必要です。

歩留まりがもつ意味はシンプルです。高ければ高いほどロスが少なく、生産体制が健康であることを示します。歩留まりを管理するには、生産数や在庫数を正確に把握できる生産管理システムの活用がおすすめです。生産管理システムについて詳しく知りたい方は、以下より一括資料請求(無料)をご利用ください。

「自社に合う製品を診断してから資料請求したい」、「どんな観点で選べばいいかわからない」という方向けの診断ページもあります。

ITトレンドで過去に生産管理システムを資料請求した方のお悩みや要望から作成した簡単な質問に答えるだけで、最適なシステムを案内します。

無料で今すぐ利用できますので、下のリンクから診断を開始してください。

▶生産管理システム おすすめ比較・無料診断

歩留まりと関連する指標

製造業には、歩留まりのほかにも重要な指標が複数あります。これらの指標を総合的に理解し、活用することで、より効果的な生産管理が可能になります。

良品率

良品率は歩留まりと同義で使われることが多く、生産された製品のうち、品質基準を満たす製品の割合を示します。計算式は歩留まり率と同じく、次のとおりです。

- ●良品率(%) = (良品数/生産数)×100

不良率

不良率は歩留まりの裏返しの指標で、生産された製品のうち、品質基準を満たさない製品の割合を示します。計算式は次のとおりです。

- ●不良率(%) = (不良品数/生産数)×100

- ●不良率 = 100% - 歩留まり率

直行率

直行率は、製造工程で一度も手直しや再加工を必要とせず、最初から良品として完成する製品の割合を示します。計算式は次のとおりです。

- ●直行率(%) = (直行良品数/生産数)×100

直行率は歩留まり率より低くなる傾向があり、生産プロセスの効率性をより厳密に表す指標といえます。

工程能力指数(Cp、Cpk)

工程能力指数は、製造プロセスが規格限界内で製品を生産する能力を数値化したものです。Cpは工程のばらつきを、Cpkは工程の中心位置のずれも考慮した指標です。

これらの値が高いほど、安定した品質の製品を生産できることを示します。

設備総合効率(OEE)

設備総合効率は、設備の稼働率、性能効率、良品率を掛け合わせた指標です。歩留まりは良品率として、この指標の一部を構成しています。OEEは製造設備の総合的な効率を示す重要な指標です。

仕掛品回転率

仕掛品回転率は、生産プロセス中の仕掛品の回転速度を示す指標です。仕掛品回転率が高いほど、生産効率がよく、歩留まりの向上にも寄与する可能性があります。

これらの指標を適切に組み合わせて分析することで、生産プロセスの効率性や品質管理の状況をより詳細に把握可能です。また、各指標の相関関係を理解することで、歩留まり向上のための具体的な改善策を見出しやすくなります。

歩留まりが低下する主な原因

歩留まりの低下は、製造業にとって深刻な問題です。次に、歩留まりが低下する主な原因を3つのカテゴリーにわけて説明します。

設備・材料に関する要因

設備や材料に起因する問題は、歩留まり低下の大きな要因となります。まず、製造設備の経年劣化や不適切なメンテナンスが挙げられます。これらは製品品質の低下を招き、不良品の増加につながります。

次に、使用する原材料の品質不良も歩留まり低下の原因です。原材料の品質が安定しない場合、製品の不良率が上がってしまうでしょう。

さらに、温度、湿度、振動などの環境要因も製造プロセスに悪影響を与えることがあります。これらの環境要因を適切に管理することで、安定した製造プロセスを維持できます。

人的要因と作業プロセス

作業者のスキルや製造プロセスの設計も、歩留まりに大きな影響を与えます。適切な訓練を受けていない作業者や、疲労による人為的ミスは、不良品の増加につながりかねません。

また、製造プロセスの不適切な設計も歩留まり低下の原因となります。製造プロセスが製品特性に適していない場合、不良品が発生しやすくなります。

さらに、生産性向上を目指して生産速度を上げすぎると、品質管理が追いつかず、歩留まりが低下するかもしれません。適切な生産計画の立案と、品質と生産性のバランスを考慮した運営が必要です。

管理・戦略的要因

品質管理基準や新製品導入など、管理面や戦略的決定も歩留まりに影響を与えます。品質管理基準を厳格化することで、一時的に歩留まりが低下することもあります。しかし、長期的には製品品質の向上につながる可能性もあるため、慎重な判断が必要です。

新製品や新工程の導入時も、初期段階では歩留まりが低くなることがあります。そのため、十分な試作と慎重な立ち上げプロセスを考えるようにしましょう。

また、不適切な生産計画も歩留まり低下の原因となります。需要予測の誤りや過剰生産などにより、不必要な在庫や急ぎ作業が発生し、結果として歩留まりの低下を招いてしまうことがあります。適切な需要予測と生産計画の立案が重要です。

工場の歩留まり率を改善する方法

歩留まり率が低い場合は改善策が必要です。ここでは、歩留まり率の改善方法を2つ解説します。

生産不良の記録・原因究明

歩留まり率を向上させるには、不良品率を下げなければなりません。そのために必要なのが、生産不良の記録と原因の究明です。次の6つの視点で記録を取りましょう。

- ●いつ

- ●どの工程で

- ●誰が

- ●何を(どのような製品・不良を)

- ●いくつ

- ●なぜ

上記の視点で記録を取った結果、ある工程で顕著に不良品の発生率が高かったとしましょう。そして、不良品を招く原因が製造機械の老朽化にあることが判明したとします。

この場合は、その機械を新しいものに交換すれば不良品は減り、歩留まり率が向上します。一方、従業員の作業に問題があるとすれば、社内教育や人材配置の見直しなどによって改善を図れるでしょう。

なお、不良品は受入検査・工程内検査・出荷検査で検出されます。これらの検査結果を見直すところから着手するとよいでしょう。

歩留まりの目標設定

歩留まり率は、基本的に高ければ高いほど望ましいとされています。しかし、必ずしも100%を目指せばよいとは限りません。最初から高度な目標を掲げすぎると現場のモチベーションを維持できないためです。そのため、段階的に目標を設定し、徐々に歩留まり率を高めていく必要があります。

その際、目標はできるだけ具体的に決めましょう。歩留まり率の目標値に加え、達成する手段や期限も決めておくことが大切です。例えばある工程において、従業員のスキル不足が歩留まり率低下を招いていたとしましょう。この場合、その従業員に研修を施してその工程における歩留まり率を2週間以内に10%改善する、といった形式で目標を決めます。

工場の歩留まり率改善で気をつけるポイント

歩留まり率の改善を目指す際、忘れてはならない重要な指標があります。それが、先ほども触れた「直行率」です。

歩留まり率は良品の割合を示しますが、これには一度生産不良が生じ、工程戻しなどによって良品に変わったものも含まれます。最終的に良品になっても、途中で生産不良が生じていれば、その分コストが発生します。そのため、工場にとって最も理想的なのは、歩留まり率100%ではなく直行率100%といえるでしょう。

しかし、現実には歩留まり率と直行率がトレードオフの関係にあることも少なくありません。例えば、次のようなケースが考えられます。

- ●技術水準の低い工場では、直行率100%を目指すよりも、歩留まり率の改善に注力した方が効果的な場合がある。

- ●人件費の安い海外拠点では、ある程度の不良品発生を前提とし、手直しによる歩留まり率向上を図る戦略も考えられる。

重要なのは、自社の状況に応じて適切な目標を設定し、バランスの取れた改善活動を行うことです。生産管理システムを活用し、両指標を常にモニタリングすることで、効果的な改善策を見出しましょう。

次の記事では歩留まり率を管理するための生産管理システムをまとめました。製品を比較することで具体的な改善策を見つけましょう。

また、ITトレンドなら貴社にあったオーダーメイドの生産管理システムの開発のお手伝いも可能です。

工場の歩留まり率を改善し、コスト効率を向上しよう

「歩留まり」とは生産される製品のうち良品の割合のことで、具体的な数値を「歩留まり率」と呼びます。次の計算式で算出できます。

- ●歩留まり率=良品数/生産数×100

歩留まり率を改善するために、次の取り組みを行いましょう。

- ●生産不良の記録・原因究明

- ●歩留まりの目標設定

これらの改善活動は、生産管理システムで効率化が可能です。まずは次のボタンより資料請求を行い、製品の比較検討を始めましょう。