製造業において目標を設定する理由

製造工場で目標を設定するのは、生産性の向上を目的としています。目標を設定しないと、日々の業務をこなすだけになり生産性は現状維持か低下のおそれがあるでしょう。目標の設定により、達成するためにはどのような行動をいつまでに実施すべきかふまえた業務の遂行ができます。工場全体の目標と個人目標を意識した業務が継続できれば、他社にも劣らない競争力がつくでしょう。

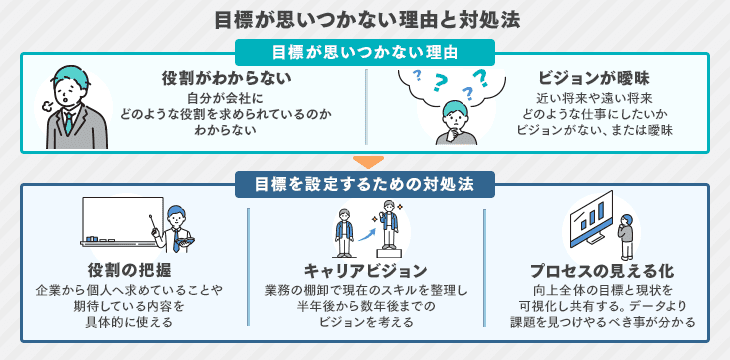

目標が思いつかない理由と対処法

従業員には、個人目標が思いつかない人もいるでしょう。「会社にどのような役割を求められているかわからない」「数年後のビジョンが曖昧」の場合、目標を設定できないことが多い傾向にあります。目標が思いつかない場合の対処法を紹介します。

役割の把握

企業が従業員に、どのようなことを求めているかを提示すると目標の設定ができます。リーダーや担当者などのポジションもふまえ、企業は従業員に期待している内容を伝えるのが大切です。工場全体の目標を伝えながら、従業員の役割を明確にしましょう。

キャリアビジョンをたてる

遠い将来だけではなく、数年後にどのような仕事をしたいかビジョンがあると目標の設定がしやすいでしょう。仕事の内容だけではなく、どのような役職につきたいかなどの理想像も効果的です。ビジョンが曖昧な従業員は、業務の棚卸をしてスキルを整理し、半年後どのような業務ができるようになりたいかなど具体的に考えましょう。

プロセスの見える化

生産業務の見える化により、工場全体の目標の達成状況を共有できます。プロセスが可視化されると、目標達成に向けた課題も確認できるため、どのようなことをすべきか具体的に見えるでしょう。遂行する業務が工場全体の目標達成に役立つと把握できれば、モチベーションの向上にもつながるでしょう。

生産管理システムを導入すると、生産業務のプロセスが見える化し共有できます。以下のボタンより、生産管理システムの無料一括請求が可能です。気になる製品を比較し検討する参考にしてください。

「自社に合う製品を診断してから資料請求したい」、「どんな観点で選べばいいかわからない」という方向けの診断ページもあります。

ITトレンドで過去に生産管理システムを資料請求した方のお悩みや要望から作成した簡単な質問に答えるだけで、最適なシステムを案内します。

無料で今すぐ利用できますので、下のリンクから診断を開始してください。

▶生産管理システム おすすめ比較・無料診断

【工場全体】目標設定のポイント

工場全体の目標は、どのように設定すればよいのでしょうか。全体目標設定のポイントを紹介します。

改善したい課題を明確にする

工場全体の目標設定では、課題を明確にし、改善ポイントを書き出します。課題が曖昧だと、具体的な改善策を提案できません。改善ポイントは、ひとりあたりの作業時間・不良品率・納期遅れの発生率などから明確にしましょう。例えば、不良品が多い場合は、作業員のスキルレベル・ライン工程の不具合・クレーム内容などから改善点を抽出します。

目標設定にはKGIを活用するのがおすすめです。KGIとはKey Goal Indicatorの略で、目的を達成するための指標のことで、重要目標達成指標とも呼ばれます。公平に判断できるように具体的な数値を設定したもので、工場では、生産性や品質の向上・生産リードタイムの短縮などが該当します。目標達成は、1~3年で達成できる内容を設定するのが一般的です。

行動指標を決める

KGIを設定したら、KPIを定めましょう。KPIとは、KGIを達成するための行動目標のことです。工場では原価率・不良品率・代替品転換率・事故発生率・設備稼働率などが該当します。例えば、KGIを生産性の向上の場合、人員削減やライン工数の効率化などがKPIにあたります。

KPIは生産品目と設備の2項目にわけた設定です。たとえば上記の例でいえば原価率・不良品率・代替品転換率・生産リードタイムが生産品目に関する指標で、事故発生率・設備稼働率が設備に対する指標です。あいまいな数値では意味がないので、「不良品率を1%減らす」などのように、具体的な数値を設定しましょう。

【個人】目標設定のポイント(例文あり)

製造業の個人目標は、工場全体の目標に沿いつつ、各担当の役割に合わせて「数値(KPI)」と「行動(SMART)」で設定します。以下では、現場で使いやすい個人目標の例文を職種・役割別に紹介します。

工場全体の目標と関連付ける

従業員個人目標は、工場全体目標と関連付けることで、生産性の向上につながるでしょう。 従業員の裁量に任せると工場全体の目標と剥離する可能性があるため、管理職が主導して決めます。工場全体の目標に添い、従業員のモチベーションをあげるようなものがおすすめです。実現が難しかったり、個人の利益に偏重していたりする目標は、管理職が問題点を指摘し見直させます。見直しの際は、従業員のモチベーションを下げないような配慮が必要です。

SMARTの法則を用いる

SMARTの法則は、S(Specific)・M(Measurable)・A(Achievable)・R(Result-oriented)・T(Time-bound)の頭文字をとった目標設定手法です。以下の点を重視して、目標を定めます。

- ■具体的である

- ■評価測定ができる

- ■実現可能である

- ■本当に必要な目標である

- ■期限が設定されている

目標は具体的な方が、作業効率が向上する傾向にあるでしょう。設定した目標は、目標管理シートで管理します。従業員の紹介ページや名札に個人目標の併記や進捗状況のをグラフで、意識向上が期待できるでしょう。以下で具体的な個人目標例文を紹介します。

職種・役割別の個人目標例文

- ■製造オペレーター(ライン担当):「担当工程の不良率を上期で0.8%→0.5%に改善する。毎日終業前に不良トップ3の要因を記録し、週次で班長に共有する。」

- ■品質管理・検査:「検査記録の記入ミスを月3件→0件にする。チェックリストを更新し、ダブルチェック手順を定着させる。」

- ■保全・メンテナンス:「担当設備の突発停止を月2件→0件にする。予兆(異音・振動・温度)の点検を週次で実施する。」

- ■生産技術:「対象ラインの作業工数を上期で5%削減する。作業分解と動作改善を行い、標準時間を更新する。」

- ■班長・リーダー:「班の改善提案を月3件以上出す。提案→試行→定着までを見える化ボードで管理する。」

目標達成に向けて進捗状況のグラフなど可視化には、生産管理システムが有効です。以下のページでは、生産管理システムの特徴を比較しています。自社にあう製品選びの参考にしてください。

また、ITトレンドなら貴社にあったオーダーメイドの生産管理システムの開発のお手伝いも可能です。

製造業における生産目標や品質目標の具体例

生産目標や品質目標を設定する際に、必要な指標の具体例は以下のとおりです。

- 原価率

- 原価構成要素と原価の差

- 稼働率

- 生産能力に対して生産した量の割合

- 工数差異

- 標準工数に対して実際にかかった工数の差

- 製造リードタイム

- 生産の着手から生産完了の期間

- 不良率

- 生産数に対して不良数

計画していた数値と実際の数値の差を算出し、改善点を明確にします。改善点をもとに、目標を設定します。「工数差異を〇日以内にする」など現状の数値をもとに具体的な数値で目標を定めましょう。

目標を達成するポイント

工場の生産管理目標を達成するポイントはどのようなことでしょうか。ここでは、気を付けるべき点を解説します。

5Sの徹底

5Sの徹底は、工場の生産管理目標を達成するための土台です。5Sとは、整理・整頓・清掃・清潔・しつけのことです。業務効率化や従業員のモチベーションアップ・事故発生率の低下に関係するため、目標達成には不可欠といえるでしょう。

ゴミが散乱した作業場では、従業員のモチベーションが上がりません。道具が整理・整頓されていない状態だと、使用したいものがどこにあるかわからないため、業務効率の低下に直結します。機械設備や工具がメンテナンスされていないと、作業事故につながるでしょう。

システムや設備の導入

生産性の向上には、人が実施する作業をロボットやシステムで置き換えるのが有効です。ミスがなく一定の速度で長時間稼働するため、安定的な生産につながるでしょう。従業員の負担も減り、モチベーションが向上します。導入にはコストがかかりますが、残業代の削減もふまえ費用対効果を考え検討しましょう。

プロセスを見える化

目標達成には達成には、途中経過の確認が重要です。目標達成までのプロセスを見える化すると、生産性が高まり、従業員の意識も向上します。現状のデータを確認し、課題を見つけ適切な個人目標達成にもつながるでしょう。

工程管理を可視化するには、生産管理システムがおすすめです。遅れている箇所を検証・改善・周知徹底していけば、納期遅れの防止・余剰在庫・生産リードタイム・不良品率の低減なども達成できるでしょう。また海外の工場と情報共有し、柔軟な生産戦略をとることも可能です。

まずは、人気の生産管理システムを知りたいという方は、以下のボタンより最新の資料請求ランキングをご覧ください。

製造業における適切な目標を設定し生産性の向上を目指そう

目標は工場全体と個人でそれぞれ設定することで、生産性の向上につながります。工場全体の目標はKGIを定め、KPIによって達成状況を確認しましょう。個人目標は工場全体の目標と関連付け、SMARTの法則を用いて設定します。5Sを徹底して、目標達成の土台を作り、システムの導入も効果的効果的です。

生産管理システムの導入で達成プロセスを見える化すれば、不具合の出ている箇所を優先的にサポートできます。以下のボタンより資料請求をして、早速自社に合う製品の比較をしましょう

企業にとっても従業員個人にとっても適切な目標設定が重要です。明確な目標から逆算することで、やるべきことが明確になり、目標達成までの最短ルートを選ぶことができるでしょう。しかし、目標が曖昧なために、迷走し、いつまでたっても目的地に到達しないという企業例が存在します。機会を見てKGIやKPIといった目標設定のフレームワークを理解し、定量的かつ具体的な目標を定めていきましょう。 適切な目標設定に加えて、目標達成までのプロセスをしっかりと管理することが必要です。近年では、プロセスを見える化できる生産管理システムが開発されており、目標達成の一助になっています。