生産方式とは?基本的な定義と概要

生産方式とは、製品やサービスを効率的に生産するために採用される一連の方法や手順のことを指します。これは単なる製造プロセスだけでなく、原材料の調達から完成品の出荷まで、生産に関わるすべての活動を包括的に管理する体系です。

生産方式の主な目的は次のとおりです。

- ●生産効率の最大化

- ●品質の一貫性の確保

- ●コストの最小化

- ●納期の遵守

- ●柔軟性の維持(市場の需要変化への対応)

効果的な生産方式は、企業の競争力を高め、顧客満足度を向上させる重要な要素となります。また、生産方式は常に進化を続けており、技術の発展や市場のニーズの変化に応じて、さまざまな形態が生み出されてきました。

生産方式を選択する際には、製品の特性、生産量、市場の需要、技術的制約など、多くの要因を考慮する必要があります。そのため、一つの企業でも、製品ラインや部門によって異なる生産方式を採用することがあります。

生産方式の種類

製造業において、主に採用されている生産方式は次の4つです。それぞれの特徴を詳しく紹介します。

一つの製品を連続的に作る「ライン生産方式」

ライン生産方式は、各作業ステーションに作業を割り当て、製品がラインを移動するごとに加工されていく方式です。一般的に流れ作業とも呼ばれ、ベルトコンベアで製品を移動させながら加工していくイメージです。

この方式は、次の条件を満たす製品の製造に採用されます。

- ●専用ラインを設置しても採算が取れる大量生産品

- ●異なる製品を同一ラインで生産しても段取り替えが不要な製品

- ●各製品の加工手順が同一であるもの

- ●需要変動に対して完成在庫で対応可能な製品

代表的な例として、自動車や家電製品の生産が挙げられます。

別々の製品を単位ごとに作る「ロット生産方式」

ロット生産方式は、ロット単位で同じ製品をまとめて生産し、それが終わり次第別の製品を作っていく方式です。簡単な例を挙げると、まずチーズバーガーを50個作り、その次には同じ設備でチキンバーガーを50個作る、といった形式です。一定量をまとめて作ることから、バッチ生産方式とも呼ばれます。

この方式は、次の条件を満たす製品の製造に採用されます。

- ●専用ラインを設置するほどの生産量がない製品

- ●段取り替えをすれば同一設備で複数種類の製品を製造可能なもの

- ●製品や品種によって異なる加工手順をとることがある製品

- ●需要量・生産能力により仕掛品在庫や完成品在庫をもてる製品

ロット生産方式は、主に食品や家電製品などを製造する中小企業で導入されています。

顧客の要望・注文に応じて作る「個別生産方式」

個別生産方式は、注文を受けてから製品の製造に着手する方式です。いわゆるオーダーメイド製品の製造に適しています。

この方式の特徴は次のとおりです。

- ●製品を製造するのに必要な原料や手順が注文ごとに変わる

- ●機械設備での大量生産は難しく、多くの工程で職人の技術に依存する

- ●生産コストが高くなりがちで、製品価格も比較的高額になる

個別生産方式は建築、特注機械、高級家具などの製造で採用されています。

ライン生産方式と機能別生産方式の中間的な性質をもつ「セル生産方式」

セル生産方式は、ライン生産方式と機能別生産方式の中間的な性質をもつ方式です。小規模なチームや個人が製品の組み立てを一貫して行います。

この方式の特徴は次のとおりです。

- ●多品種少量生産に適している

- ●作業を行う人員の数が柔軟に変更可能

- ●「U字ライン」や「二の字ライン」など、効率的なレイアウトを採用

- ●作業者の多能工化が進みやすい

セル生産方式は、主に電子機器や精密機器の組み立てなどで採用されています。

これらの生産方式は、製品の特性や生産量、市場の需要などに応じて選択されます。また、一つの企業内でも、製品ラインや部門によって異なる生産方式を採用することも珍しくありません。

各生産方式のメリットとデメリット

各生産方式には、それぞれ長所と短所があります。自社に最適な方式を選択するためには、これらを十分に理解することが重要です。次に、主な生産方式のメリットとデメリットを解説します。

| メリット | デメリット | |

|---|---|---|

| ライン生産方式 | ・大量生産による規模の経済性 ・生産効率の高さ ・作業の標準化による品質の安定 | ・設備投資コストが高い ・生産品目の変更に柔軟性が低い ・一部の工程で問題が発生すると全体に影響する |

| ロット生産方式 | ・多品種生産に対応可能 ・設備の汎用性が高い ・需要変動への対応力がある | ・段取り替えに時間とコストがかかる ・在庫管理が複雑になりやすい ・ライン生産方式ほどの効率性は得られない |

| 個別生産方式 | ・顧客ニーズに柔軟に対応できる ・高付加価値製品の生産に適している ・在庫リスクが低い | ・生産コストが高くなりやすい ・熟練工の技能に依存する部分が大きい ・生産能力に限界がある |

| セル生産方式 | ・多品種少量生産に適している ・作業者の技能向上につながりやすい ・生産量の変動に柔軟に対応できる | ・作業者の能力差が生産性に影響する ・ライン生産ほどの大量生産には向かない ・レイアウト変更のコストがかかることもある |

このように、それぞれの生産方式には異なるメリットとデメリットが存在します。これらを考慮し、自社の製品特性、生産量、市場ニーズなどを総合的に判断して、最適な生産方式を選択しましょう。

また、複数の生産方式を組み合わせることで、それぞれの長所を活かしつつ短所を補完するといったことも、選択肢の一つです。

以下の記事では、さまざまな方式に対応する生産管理システムを紹介しています。生産管理の効率化や適正化を検討している方は、ぜひご覧ください。

お急ぎの方や、自社独自の生産方式に合わせたシステムを簡単に選びたい、という方向けの診断ページもあります。

ITトレンドで過去に生産管理システムを資料請求した方のお悩みや要望から作成した簡単な質問に答えるだけで、最適なシステムを案内します。

無料で今すぐ利用できますので、下のリンクから診断を開始してください。

▶生産管理システム おすすめ比較・無料診断

最適な生産方式を選択するにはPQ分析を行う

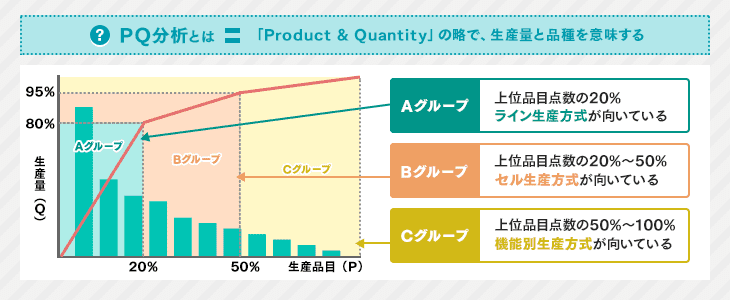

生産方式を選択する際、重要なツールとなるのがPQ分析です。PQとは「Product(製品)& Quantity(数量)」の略で、生産品目と生産量の関係を分析する手法です。この分析を通じて、各製品に適した生産方式を選択できます。

PQ分析の手順

PQ分析では、縦軸に生産量、横軸に品種をとって、生産量が多い順に品種を並べて棒グラフを作成します。また、同じグラフに累計パーセントを示す折れ線グラフも記入しましょう。そして、グラフをもとに商品を次のような3グループに分類します。

なお、PQ分析は以下の手順で実施します。

- ■データの収集

- 各製品の生産量(または販売量)データを収集します。通常、過去1年間のデータを使用しますが、季節変動が大きい場合は、より長期のデータを採用することも検討します。

- ■グラフの作成

- 縦軸に生産量、横軸に品種(製品)をとり、生産量の多い順に並べて棒グラフを作成します。これにより、どの製品がどれだけの生産量を占めているかが一目でわかるようになります。

- ■累計比率の計算

- 各製品の生産量の累計比率を計算し、折れ線グラフとして同じ図に追加します。この折れ線グラフは、全体の生産量に対する各製品の累積的な寄与度を示します。

- ■グループ分け

- 製品を次の3グループに分類します。この分類は、一般的に「パレートの法則」と呼ばれる原理にもとづいており、このグラフを「パレート図」といいます。

- 【Aグループ】上位品目点数の20%(累計生産量の約80%を占める)

- 【Bグループ】上位品目点数の20%~50%(累計生産量の約15%を占める)

- 【Cグループ】上位品目点数の50%~100%(累計生産量の約5%を占める)

これらの手順を通じて作成されたPQ分析グラフは、製品ポートフォリオの全体像を把握し、各製品群に適した生産方式を選択するうえで非常に有用なツールとなります。

次のステップでは、この分析結果にもとづいて、各グループに最適な生産方式を検討します。

PQ分析結果の解釈と生産方式の選択

PQ分析の結果にもとづいて、次のように生産方式を選択できます。

- ■Aグループ

- 生産量が多く、安定している製品群です。ライン生産方式が適しています。大量生産による効率化が可能です。

- ■Bグループ

- 中程度の生産量がある製品群です。セル生産方式や柔軟性のあるロット生産方式が適しています。需要の変動に対応しつつ、効率的な生産が可能です。

- ■Cグループ

- 生産量が少ない製品群です。個別生産方式や機能別生産方式が適しています。多品種少量生産に対応できる柔軟性が重要です。

PQ分析の活用のポイント

PQ分析を活用するうえで、以下のポイントを押さえましょう。

- ■定期的な分析

- 市場の変化に応じて、定期的にPQ分析を行い、生産方式を見なおすことが重要です。

- ■将来予測の考慮

- 現在の生産量だけでなく、将来の需要予測も考慮に入れて分析を行います。

- ■複合的なアプローチ

- 一つの工場内でも、製品グループごとに異なる生産方式を採用することで、全体の効率を高められます。

- ■柔軟性の確保

- 市場の変化に迅速に対応できるよう、ある程度の柔軟性をもたせた生産体制の構築が重要です。

PQ分析を活用することで、各製品の特性に合わせた最適な生産方式を選択し、効率的な生産体制を構築できます。

ただし、PQ分析はあくまでも一つの指標であり、企業の戦略や市場の特性、技術的な制約なども考慮に入れて、総合的に判断することが重要です。

そのほかの生産方式

これまで紹介してきた生産方式のほかに、有名なのが「トヨタ生産方式」です。これはトヨタ自動車株式会社が生み出した生産方式で、「リーン生産方式」とも呼ばれます。生産ラインの無駄を最小限に抑えることを目指して考案されました。トヨタ生産方式は、確立されて以来、多くの企業で取り入れられています。

例えば、一般的な生産方式は需要予測にもとづいて生産管理を行うため過剰在庫が生じがちですが、トヨタ生産方式では排除します。

生産方式の種類を理解し、最適なやり方を選択しよう

製造形態別に分類した生産方式には以下の3種類があります。

- ●ライン生産方式

- ●ロット生産方式

- ●個別生産方式

また、作業形態別に分類した生産方式には以下の3種類があります。

- ●ライン生産方式

- ●セル生産方式

- ●機能別生産方式

このほかにも、トヨタ自動車株式会社によるトヨタ生産方式などがあります。それぞれの特徴を理解し、自社に最適な方法を採用しましょう。

なお、生産方式別の管理を最適化するには、生産管理システムの活用が便利です。システム導入を検討したい方は、以下より最新製品の一括資料請求(無料)が可能なため、ぜひご利用ください。