生産管理の業務フロー5つのステップ

製造業では顧客から商品の受注を受けて、製造、出荷といった流れで、さまざまな業務を実施します。しかし、工程が多く複雑化しやすいため、担当者もすべての把握が困難なケースもあるでしょう。

そこで、適切な生産管理の業務フローの理解により、無駄や非効率な工程を改善し業務効率の向上が実現します。新しい生産ラインの作成でも適切な業務フローを意識すれば、受注から出荷までスムーズに実施できるでしょう。

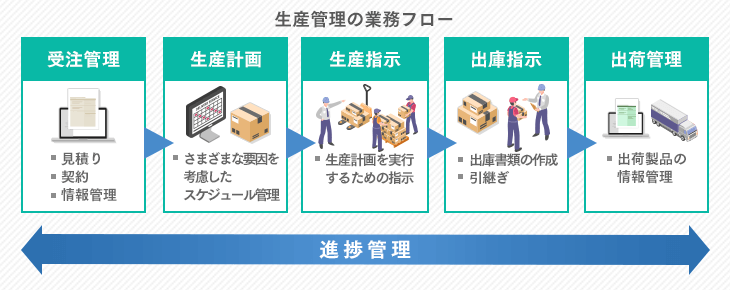

以下のフロー図が生産管理における業務フローです。「受注管理→生産計画→生産指示→出庫指示→出荷管理」の全5ステップで実施し、それぞれ進捗管理が必要です。

ここからは生産管理における業務フローの詳細について説明します。

STEP1 受注管理

受注管理とは、顧客からの注文内容を管理することです。受注管理には「見積り」「契約」「情報管理」の3種類があり、主に「情報管理」という役割があります。

生産管理部門では、顧客からの注文内容を把握し、生産計画などを作成します。業務フローにおける最初の段階なため、適切な管理ができないと後の業務に悪影響を及ぼすおそれがあるでしょう。

STEP2 生産計画

受注管理の情報をもとに生産計画を作成します。生産計画を立てるときは、スケジュール以外にも複合的な要素を考慮しなければなりません。

例えば、自社の技術・設備・生産ラインに関わる従業員などを指す「生産能力」は重要といえるでしょう。特に生産に関わる人員は変動する可能性があるため、注意しましょう。盆の時期や年末年始は休暇が多く生産能力は低下する傾向にあります。

生産計画では、受注管理の内容と自社における状況の正確な把握をし、各部門で調整する必要があります。生産計画でミスが発生すると損害が大きいため、見直しや改善が求められる業務です。

STEP3 生産指示

生産指示とは、生産計画を実行するために指示を出すことです。生産指示は複雑な業務で、タイミングや内容により生産計画どおりに遂行できるか決まります。

また、生産指示はすべての製造工程で必要なため、生産計画や在庫状況、生産結果の進捗などの把握が大切です。適切な生産指示には、全体の「把握」からはじめるとよいでしょう。生産目標を達成できるように、1日の流れを考慮した作業の組み立て指示が必要です。

STEP4 出庫指示

出庫指示とは製造した商品をどこに出荷するか指示を出すことです。出庫指示書の作成や、出庫を担当する部門への引継ぎが主な業務内容といえるでしょう。シンプルな業務ですが、出庫指示前後における業務の重要度が高いため、効率よく動けるかがポイントです。

製造完了してから動くのではなく、完了予定時刻から逆算した準備が重要です。出荷管理と密接な関係にあるため、次のステップも考えた出庫指示が必要といえるでしょう。

STEP5 出荷管理

従来は、製造業の生産管理は製造してから出荷するまでと考えられてきましたが、「製造してから顧客に届くまで」が業務といえます。出荷した製品数をはじめ、製品状態・原材料・使用した配送ルートなど多くの情報を管理します。

出荷管理では製品トラブルが発生したときに、スムーズに動ける準備をしなければなりません。また、出庫する製品の保管場所がわかるような管理も大切です。

STEP1~5間での進捗管理

1~5の生産管理における各ステップでは、それぞれの業務と同時進行で進捗管理の実施をしなければなりません。進捗管理とは、生産計画に対して適切に遂行できているか確認することです。それぞれの工程は単独で存在しているのではなく、お互いが関わりあっています。

そのため、1つの工程で遅れが発生すると、業務フロー全体で遅延してしまいます。生産管理では各ステップの状況を把握した進捗管理が最も重要だといえるでしょう。

生産管理業務における進捗管理は、システムの導入がおすすめです。以下のボタンより生産管理システムの無料一括資料請求ができるので、ご覧ください。

「自社に合う製品を診断してから資料請求したい」、「どんな観点で選べばいいかわからない」という方向けの診断ページもあります。

ITトレンドで過去に生産管理システムを資料請求した方のお悩みや要望から作成した簡単な質問に答えるだけで、最適なシステムを案内します。

無料で今すぐ利用できますので、下のリンクから診断を開始してください。

▶生産管理システム おすすめ比較・無料診断

生産管理の課題

生産管理における業務フローを理解し、各工程の見直しで業務効率は向上します。しかし、業務フローを把握していない従業員が多く、他部門との連携がスムーズでない場合も多いでしょう。生産管理業務の改善するためには、課題を知り適切な対応が重要といえます。ここでは、生産管理現場の主な課題を紹介します。

「見込み生産」「受注生産」など生産方式で管理が異なる

生産方法は「見込み生産」と「受注生産」の2種類があります。見込み生産とは必要になる数量を予測し、受注よりも先に生産を開始する方法です。見込み生産では、製造した製品を在庫として保管しているため、受注したらただちに出荷が可能です。しかし、見込んだ受注数よりも少ない場合は不良在庫を抱えてしまいます。

一方、受注生産は注文を受けてから製造するため、余分な在庫を抱える心配がありません。しかし、受注してから製造するため、出荷までに時間を要します。

2つの方法では、業務フローにおける初期段階である生産計画から異なります。自社の方式にあった管理方法を考えなければなりません。

人為ミスが発生しやすい

生産管理のステップは、手作業だとミスの発生率が高いといえるでしょう。生産する個数の間違えや根拠がない生産計画で、過剰在庫の危険性もあります。また、生産指示や出庫指示などをメールで共有すると、確認漏れやタイムラグなどデメリットがあります。

さらに、各生産部門への情報共有も遅れ、スムーズな連携ができないおそれもあるでしょう。人為的なミスが発生するリスクに留意しなければなりません。

生産管理が機能しないケースも多い

業務フローを理解していない管理者もいるなど、生産管理が機能しないケースも多くあります。生産管理が機能していなければ、「なにを」「いつまでに」「どれだけ」製造するかわかりません。

また、発注する資材における個数の間違いや、異なる宛先へ出荷するおそれもあるでしょう。生産管理が機能する体制を整えることで、課題の解消につながります。

生産管理における業務フローを機能させるには、生産管理システムがおすすめです。以下のページでは、生産形態や価格、規模別にさまざまな製品を紹介しているため、ご覧ください。

生産管理を効率化するにはシステム導入がおすすめ

生産管理を機能させることが重要といえるでしょう。人の手で管理すると、ミスや遅れが生じてしまい非効率的です。そこで、生産管理の課題を解決するためには「生産管理システム」の導入をおすすめします。

生産管理システムの導入により、情報を一元管理できて、適切なスケジュールや過不足ない製品の製造が実現します。生産管理システムは、社内で利用している顧客管理システムや販売管理システムと連携できる製品もあるため、必要な個数や納期のスムーズな把握につながるでしょう。また、リアルタイムで現状の追跡ができるため、トラブル発生時にも迅速な対処が可能です。生産管理システムは、効率化だけではなく品質向上にもつながります。

まずは、人気の生産管理システムを知りたいという方は以下のボタンより最新の資料請求ランキングをご覧ください。

生産管理の業務フローを理解して生産性を向上させよう

生産管理の業務フローとは、「受注管理→生産計画→生産指示→出庫指示→出荷管理」を実施することで、すべての工程において進捗管理が重要です。しかし、生産管理の現場ではフローが機能せず過剰在庫やミスの発生につながります。

生産管理システムの導入で、課題が解決されスムーズな業務フローの遂行が実現するでしょう。自社の生産形態や規模にあった製品を選び、生産性を向上させましょう。

適切な生産管理は製造業の大きなテーマの一つです。適切な生産管理ができていないと、製品の品質が低下したり、コストが増えてしまったり、納期に遅れたり、経営に大きな影響を与えてしまいます。生産管理の業務フローをしっかりと理解し、定期的にチェックすることで経営のヒントにしていきましょう。 日々変動する従業員の出勤数、設備の稼働率、材料の在庫状況など、多くの項目を把握した上で、生産計画の作成と実施をしていくことになります。生産計画と作業の進捗状況を比較分析すると、生産フローの問題が浮かびあがり運営管理の見直しに役立ちます。そのためには多くの管理項目を手軽に把握することができる生産管理システムの活用をおすすめします。