生産管理におけるよくある課題

製造現場において生産管理業務にはさまざまな課題があります。自社の課題と比較し、参考にしてください。

納期遅延時の対応

部品・資材の仕入先や外注先からの納期遅延、予定の変更などが発生する場合もあるでしょう。しかし、慢性的に続くと残業や生産性の低下につながる可能性もあります。納期遅延の発生時に他の業務を遂行できる仕組みや、部品の在庫や手配における進捗確認などに対応できる環境が必要といえるでしょう。

情報共有がスムーズではない

営業部門と生産部門で情報共有ができていないことも多く課題にあげられます。生産管理業務では、生産現場だけではなく営業や販売など他部門との連携が求められます。「過去の図面を流用したいがどこに保管されているのかわからない」「現在の進捗が把握できず、納期を回答できない」なども情報共有不足による課題といえるでしょう。

不良発生の対策が困難

不良が発生した際、問題があった資材の把握だけでなく、同じ型番の資材が使われた製品を迅速に確認し回収する必要があります。しかし手作業やエクセルなどによる部品管理では、確認作業に非常に時間がかかるでしょう。不良発生における原因の特定が遅延すると、対応も遅れるため納品先からの信頼低下につながるおそれがあります。

余剰在庫の発生

見込み生産では、需要の読みと販売に誤差が生じるため、差分は在庫として抱えます。余剰在庫は、維持コストがかかります。しかし、販売実績や売上予測などの情報をもとに製造計画の見直しが必要となるため、適正在庫の維持は困難といえるでしょう。

原価の把握が複雑

自社の売上に直結する原価管理においては、適切な実施が求められます。しかし製造業における原価計算は、非常に複雑で正確な算出は困難です。また、生産形態によって計算方法が異なる場合もあるため、自動化したい業務のひとつといえるでしょう。

生産管理業務における課題の対応は、システム導入がおすすめです。以下のボタンより生産管理システムの一括資料請求(無料)ができるので、ご覧ください。

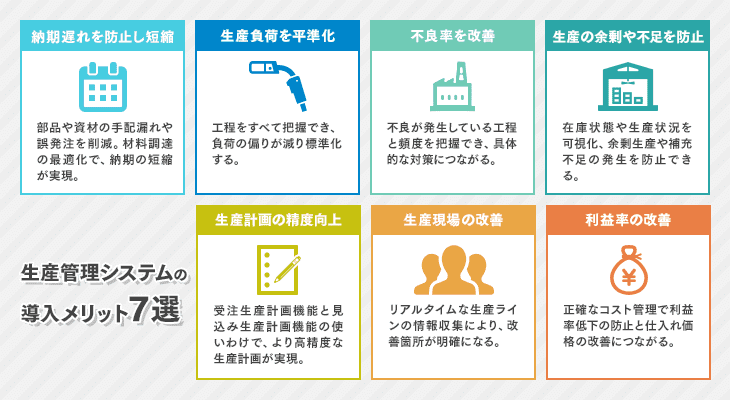

生産管理システムの導入メリット

生産管理業務の課題解決には、生産管理システムが効果的です。ここでは、生産管理システムを導入した場合のメリットを7つ紹介するので、製品比較の参考にしてください。

納期遅れを防止し、納期を短縮できる

生産管理システムによって部品や資材の手配漏れや誤発注を削減できます。材料を調達するタイミングの最適化により、納期の短縮も可能です。また、生産情報を一元管理できるため、生産ラインの稼働率を高め、効率化に向けた検証が実現するでしょう。

生産負荷を平準化できる

生産工場が大規模になり生産工程が増加すると、工程ごとの負荷をすべて把握できません。生産工程の把握ができないと、生産不可に偏りが生じてしまうでしょう。生産管理システムの導入で生産拠点間の情報を共有できるため、生産負荷を平準化できます。

不良率を改善できる

生産管理システムによって不良が発生している工程と頻度を明確にできるため、防止対策案を作成できます。また、個人の経験や知識に依存している工程を明確にし、作業の標準化が実現するでしょう。作業の標準化がすすむと、品質の安定性を確保できます。

生産の余剰や不足を防げる

生産能力と完成品に対する需要を正確に把握できておらず、生産過剰や生産不足が発生している工場も多くあります。生産管理システムの導入で在庫状態や生産状況を可視化できるため、余剰生産や補充不足の発生防止が実現するでしょう。生産工程の管理で、適正在庫が保てます。

生産計画の精度を向上できる

販売計画や受注予測に従って、生産能力を考慮した生産計画が立てられます。自社の生産方式の違いによって、受注生産計画機能と見込み生産計画機能の使いわけも可能です。受注生産計画機能では、受注データと在庫データを照会してより高精度な生産計画を立てられます。また見込み生産計画機能では、過去の生産実績を使用できるため、適切な生産計画の作成がしやすいといえるでしょう。

生産現場を改善できる

生産工程ごとの状況を把握できなければ、問題が発生時に迅速な対応はできません。生産管理システムによってリアルタイムで、生産ラインの情報を収集できます。収集した情報から改善を必要としている工程を見つけ出せるため、改善や運営の効率化が実現するでしょう。

利益率を改善できる

生産管理システムでは、製造原価が常にチェックされ、正確なコスト管理が実施されます。正確なコスト管理は、販売価格に対する利益率の低下を防止します。さらに、各工程や資材のコスト管理により、生産工程の効率化や仕入れ価格の見直しにもつながるでしょう。

生産管理システムは、製品により機能が異なります。以下の記事では、生産管理システムの機能や価格、対象規模などを比較しているので、自社にあう製品選びの参考にしてください。

生産管理システムを導入するデメリット

生産管理システムの導入は、必ず企業にとってプラスになるわけではありません。ここでは、生産管理システムを導入する際のデメリットと対策について解説します。

ランニングコストがかかる

生産管理システムを導入する際は初期費用だけでなく、ランニングコストがかかります。システム運用においてランニングコスト以上の効果が求められます。システムを導入の際に、導入目的や自社の課題を明確にし、費用対効果を考慮する必要があるでしょう。

現場の適応力に依存する

現場の企業風土や生産体制は、企業により異なります。生産管理システムを導入する際に従業員の理解が十分でないと効果を発揮しない場合があるでしょう。あらかじめ生産管理システム導入の必要性を説明し、社内で協力を求めましょう。

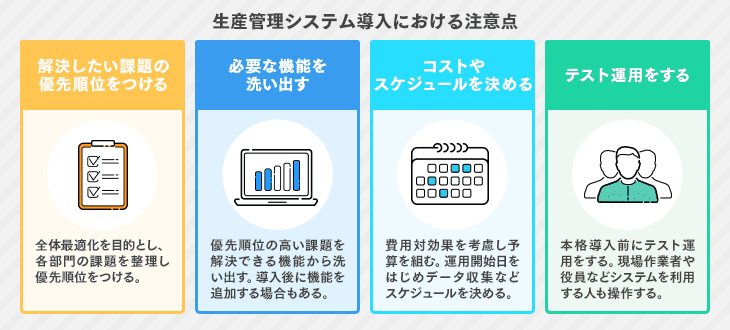

生産管理システム導入における注意点

生産管理システムの導入にあたって、どのような点に注意すればよいのでしょうか。ここでは、効果的にシステムを運用するための、導入前における注意点を紹介します。

解決したい課題の優先順位をつける

生産管理システムは、生産計画から受注・生産・販売にいたるまで、企業の製品生産を総合的に管理するシステムです。そのため、複数の部門における課題を解決できます。しかし、各部門が自分たちの課題解決を最優先に考え、システムを運用すると全体最適化における効果を発揮できません。各部門の課題を整理して全体最適化を目的とし、優先順位をつける必要があります。

必要な機能を洗い出す

解決したい課題を整理したら、優先順位の高い課題から対応できる製品を選択します。それぞれの課題ごとに対応した機能を洗い出し、製品を比較しましょう。豊富な機能を搭載した製品がよいわけではありません。自社の課題に対応した製品選びが重要です。

また導入後に効果を確認出来たら、次の課題解決にむけて進めるのがおすすめです。必要に応じて、機能の追加など拡張性の高い生産管理システムを選択しましょう。以下の記事では、生産管理システムの機能一覧を紹介しています。

コストやスケジュールを決める

生産管理システムの導入費用における予算を組む必要があります。予算を決めずにシステムを導入すると、自社の課題にあわせたカスタマイズや運用を進め、膨大な費用がかかるおそれもあるでしょう。システム導入により期待できるコスト削減もふまえ費用対効果を考慮して、予算を確定してください。

また、生産管理システム導入において、トライアルやテスト期間や本格運用開始日などスケジュールの設定も必要です。スケジュールにあわせて、必要なデータや課題を整理しないと、運用開始日が先延ばしになる可能性があります。

テスト運用をする

生産管理システムの運用を効果的にするには、本格導入前のテスト運用が重要です。導入プロジェクトチームメンバーはもちろん、現場作業員や役員などが実際に操作し気になる点を確認します。本格的な運用の前に、改善できる可能性もあるのでベンダーに相談しましょう。テスト運用により、業務の妨げにならず、運用開始日からスムーズな導入ができます。

生産管理システム導入後の注意点

生産管理システムは、導入したら完了ではありません。ここでは導入後、どのような点に気を付けるか注意点を紹介します。

経営陣を巻き込む

生産管理システム導入プロジェクトチームには、経営者に近い管理職などの参加が効果的です。複数の部門における意見をまとめる必要があるため、リーダーシップを発揮しない限りプロジェクトは成功しません。

生産管理システムは運用しながら効果を測定し、次の課題解決に向けて拡張する場合が多くあります。そのため、社内全体の最適化を意識し進める必要があるため、経営陣も巻き込んだプロジェクトにしましょう。

現場のキーマンを巻き込む

トップと同様、現場担当者の協力なくして生産管理システム運用の成功は困難です。生産管理システムは、現場従業員が操作するシーンが多くあります。従業員に浸透させるためにも、役職にかかわらず大きな影響力をもつキーマンの理解を得ながら進めるとスムーズです。

また、システム運用は経験の浅い従業員を育てる絶好の機会といえるでしょう。若い担当者も参加させ、プロジェクトを進めましょう。

段階を踏んで導入する

生産管理システムの導入は、段階を踏んで根付かせることが重要です。生産管理は、購買・資材・品質管理・原価管理・開発・技術部など、多方面に影響します。はじめから、すべての意見を盛り込んだシステム導入は、現場に混乱が生じる場合もあるため困難です。すべての機能をはじめから活用せず、段階的に運用しましょう。

業務を標準化する

生産管理システム導入にあわせて、業務フローを見直しましょう。属人化している業務などを洗い出し、マニュアル作成をします。システム運用と改革した業務を遂行しながら、ブラッシュアップをします。マニュアルは、情報システムなど他部署ではなく、現場が作成することで理解が深まるでしょう。

定期的に効果を測定する

生産管理システムの運用が軌道にのったら、効果測定を実施して、社員に報告しましょう。新しいシステムの導入効果は、成果を認識できればモチベーション向上につながります。成果の例としては、「納期短縮」「作業時間の削減」「歩留まりの向上」「原価率の低下」「在庫の削減」などです。費用対効果も明確になるため、内容はデータ化し数値を報告しましょう。

まずは人気の生産管理システムを知りたい方は、以下のボタンより最新ランキングをご覧ください。

システムの導入失敗を防ぐコツ

生産管理システムは利益に影響する大規模なシステムです。ここでは、生産管理システム導入に失敗しないコツを紹介します。

解決したい課題の優先順位を明確にする

生産管理システムの導入目的は、複数ある企業も多いですが、優先順位をきめるのが重要です。はじめから、各部門の課題をすべて解決するのは混乱も多く、困難といえるでしょう。すべての課題を整理し、優先度の高い内容に対応した導入がおすすめです。システム運用が軌道にのってきたら、次の目的にむけて機能の拡張などをしましょう。

全体最適を優先する

製造業において重要なのは生産工程全体の最適化であって、個別工程の効率をあげることではありません。生産管理システムを導入する際にも、それぞれの生産工程とシステムとの適合性ではなく、工程全体との適合性に注目してシステムを評価・選定する必要があります。

まずは人気の製品を知りたい方は、以下のボタンより最新ランキングをご覧ください。

課題を明確にして失敗しないシステム導入をしよう

生産管理業務では、納期遅延の対応や情報共有、不良品対策、余剰在庫や原価管理などさまざまな課題があります。生産管理システムの導入により生産性の向上や利益率改善など多くのメリットが得られます。費用対効果や現場の理解などを考慮し、自社にあう生産管理システムを比較しましょう。