IoTとは

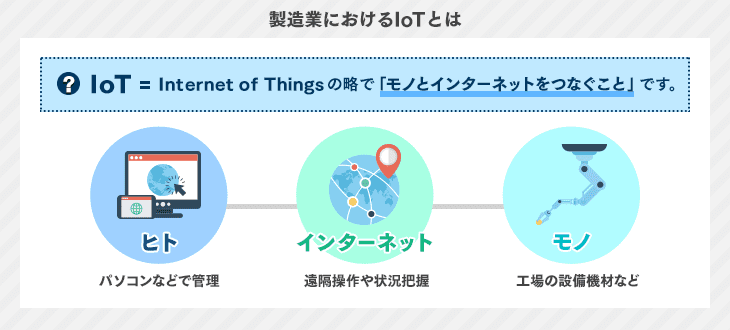

IoTとは、Internet of Thingsの略で「モノとインターネットをつなぐこと」です。モノにソフトウェアを組み込むことによってモノの状態をインターネットで、いつでも・どこでも把握できるシステムのことを指します。

さまざまな分野で利用されていますが、製造業でも生産工場の機械設備など「モノ」とネットワークをつなぎ、遠隔地で状況を把握し管理する企業が増加傾向にあります。

生産管理にIoTを導入する目的

製造業におけるIoTの導入をする企業が増加していますが、どのような目的があるのでしょうか。ここでは、生産管理業務においてIoTの導入目的を紹介します。

データの見える化

工場内の生産に関するあらゆるデータをリアルタイムに収集し、一元的に管理し統計的な手法によって分析することで、状態や傾向を「見える化」します。

例えば、工場の省エネルギーに取り組みたい場合には、「いつ」「どの部門のどのラインのどの設備で」「どのエネルギーを」「どれだけ使用したか」などを計測できるセンサーシステムを導入します。計測したデータを収集し、管理部門にて一元管理が可能です。

データを「見える化」することにより、エネルギーを過剰に利用している部門やエネルギー削減を検討すべき工程が一目瞭然となり、各部門・各ラインごとにエネルギー削減における目標値の設定が実現するでしょう。

生産管理業務の効率化

IoTは、見える化された情報を人工知能によって制御し最適化し自律することを目指しています。現状では発展途中の技術で、どのような段階をたどるのかはわかりません。今後、見える化されたデータを利用してさらなる効率化が進むといえるでしょう。

生産性の向上には、生産管理業務を一元化できる生産管理システムがおすすめです。以下のボタンより、無料で一括資料請求が可能です。

生産管理にIoTを導入する効果

生産管理にIoTを導入するとどのようなメリットがあるのでしょうか。ここでは、IoT導入の効果を解説します。

コスト削減

現代では多品種少量生産が多く、品種の在庫を保有が増加すると不良在庫につながる可能性が高いため、生産量を標準化しにくいという課題があります。生産管理システムを導入すれば、必要なタクトタイムや段取り時間などのデータによって的確な生産計画を作成できるでしょう。受注の増減に左右されない生産を続けられるため、コスト削減が可能です。

データの精度向上

無人の生産設備では、異常や故障発生時にパトランプで通知されるケースが多くあります。しかし、管理者の見落としや発見までのタイムロスにより、ダウンタイムの長期化や遅延が発生するリスクも考えられます。システムの導入でリアルタイムの検知と自動通知で管理者は即座に対処できるため、トラブル発生時の影響を最小限にできるでしょう。

また、人の手で実施される原価管理は、使用した材料の数に相違があるなど間違った報告があがる可能性もあります。しかし、材料データを収集するシステムの組み込みにより、ミスを削減しデータ制度が向上するでしょう。

いつでも・どこでも状況確認できる

工場のような施設では、設備が正常に稼働しているか把握しておくことは非常に重要です。IoTの導入により、ドアの締め忘れや正常に作動していない機械の特定、破損しそうな機械などの情報をいつでも・どこでも把握できます。また数値を分析し、トラブルや故障が予想される機械に対しての予防策を講じることも可能です。

稼働率の上昇

生産設備は稼働や生産の状況を管理するソフトウェアです。しかし、プロトコルや状況はメーカーごとに異なり、互換性はありません。工場内で複数のメーカーによる生産設備を利用している場合、工場全体での稼働状況の一元管理は、困難な場合が多いといえるでしょう。

生産設備ごとに電力計を取り付け、計測した電力値から停止・待機・稼働のいずれの状態かをリアルタイムに把握できます。さらに、稼働状況の見える化により、稼働率の低下が発覚する場合もあります。どこのラインがいつ稼働率の低下があるかなど分析ができるため、改善にむけた対策につながるでしょう。

生産管理システムの導入で、生産業務のさまざまな現状把握が可能です。以下のページでは、生産管理システムの特徴を比較しているため、業務改善の参考にしてください。

失敗しないための注意点

生産管理でIoTを導入する目的や効果を理解し、実際に導入を検討する際の注意点を紹介します。

課題・目的を明確にする

現状の課題を洗い出し、システム導入の目的を明確にしておかなくてはいけません。課題を解決するためにIoTを導入するならば、関係者の理解が得やすく効果も検証しやすいでしょう。一方で、「周りが取り入れているから、わが社もやってみよう」というだけでやみくもに導入を進めても本来の効果を発揮できません。

また、システム導入の目標を明確にするのも重要です。目標により、達成に向けてのモチベーションを維持できます。さらに費用対効果を測定できるため、プロジェクトの導入が成功かの確認にもつながるでしょう。

必要最低限の機能から導入する

IoTは新しい技術であり、まだ成熟したシステムではありません。そのため、大規模なプロジェクトを立ち上げるのはリスクがあります。必要最低限の機能から導入すれば、試行錯誤しながら迅速にプロジェクトを進められます。運用しながら、他社の事例を参考に改善を重ねるのもおすすめです。小規模導入であれば、失敗しても経営への負担は小さく、経験を積んであらためて挑戦できるでしょう。

短い期間でプロジェクトを遂行し、成功すれば段階的に機能の拡張が望まれます。このため、システムを選定する際は、機能の拡張性に優れ、市場や生産現場の変化に対応できる柔軟性が重要です。

経営層・現場が一丸となって運用する

IoTを導入するにあたり、経営層と現場が一丸になって導入・運用を推進していかなくてはなりません。生産管理システムの導入には、生産・購買・品質/原価/在庫管理などさまざまな部門が関わります。各部門の合意がないままにシステムを導入しても、正しく運用されず、効果の発揮ができないおそれもあります。

一方、それぞれの部門の最適を優先しても、生産管理全体を効率化できません。途中で部門間の利害が一致せず難航した場合には、当初決めたシステム導入の目的に立ち返り、経営層が強いリーダーシップを発揮して優先順位を決める必要があるでしょう。

まずは人気の生産管理システムを知りたい方は、以下のボタンより最新の人気ランキングをご覧ください。

IoT技術を理解し自社の課題解決につながる生産管理をしよう

IoTとは、モノとインターネットをつなぎさまざまな分野で業務効率化や最適化をします。製造業においても、生産性の向上や品質向上、業務効率化のために導入企業が増加傾向にあります。IoTの導入により、コスト削減やデータ制度の向上、遠隔地からの状況把握や稼働率の上昇などさまざまな効果が期待できるでしょう。

しかし、IoTはまだ発展途上の分野なため、やみくもに導入せずに目的を明確にし小規模スタートもおすすめです。まずは自社の生産体制や業務内容にあう生産管理システムの導入を検討しましょう。

生産管理では数多くのデータを即座に入手し分析する必要があり、手作業だとたいへん手間ひまのかかる業務です。適正な生産管理のために丁寧な作業が求められるものの、担当社員も人間ですから、データの扱いをミスをしてしまうリスクがあります。そこで生産管理システムを導入し効率的に生産管理する企業が増えています。最近はIoTを活用したシステムが開発され、いっそう使い勝手が良くなっていますので、ぜひ一度導入を検討してみてください。例えば、設備の稼働率、消費した原材料の数量などが自動で計測されるので、作業員が一つずつ数えてデータ入力するという旧来の煩雑な作業から解放されます。生産管理の精度を高めながら生産性向上を期待できるでしょう。