POP(Point of production)とは

「POP」とはどのようなシステムでしょうか。ここでは、POPについての基本的な知識を紹介します。

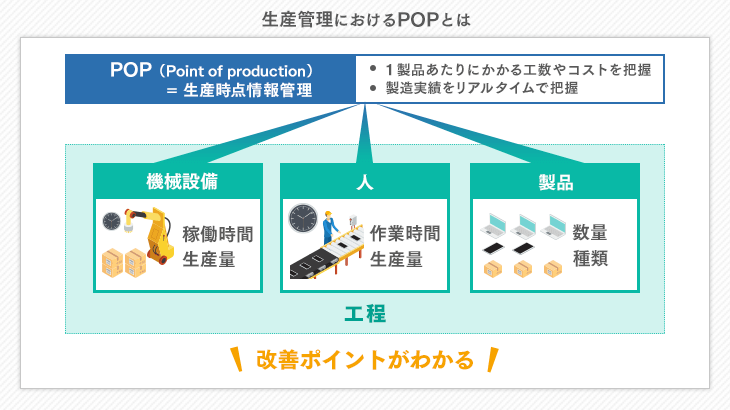

生産時点情報管理のこと

POP(Point of Production)とは、生産時点情報管理のことで、工場現場で発生する「機械設備」や「作業時間」などの生産情報をリアルタイムで収集・把握する仕組みです。多くの場合、生産管理システムのなかに組み込まれ、現場の実績や進捗の見える化を担います。

バーコードを作業開始時と終了時に読み取ることで、製造現場で誰がどのような作業を開始し、いつ終わったのかリアルタイムで把握できます。さらに機械設備とPOPを紐づけると、1製品あたりの工数やコストも明らかになるでしょう。

生産現場においてはタイムロスや、不良品による計画のズレなどトラブルが発生する場合もあります。トラブルに対応するためにもデータに基づき現場管理者が素早く対策を講じる必要があります。また、製造実績がリアルタイムでわかるため、納期まで期間がない注文にも柔軟に対応できるでしょう。

工場の作業を「見える化」する

近年の製造業においては多品種・小ロット・短期間生産の案件が増加し、管理は複雑化しています。さまざまな取引先からの受注案件が工場内を同時に流れている現状では、リアルタイムでの進捗状況の把握が業務効率化の重要なポイントです。

POPシステムの導入により、工場内における各工程の状況をリアルタイムで収集できるため、業務の「見える化」を実現します。複雑化した現場管理の課題を解決し、スムーズに遂行するためには欠かせないシステムといえるでしょう。

生産管理システムには、POP機能を組み込んだ製品もあります。導入を検討されている方は、以下の比較記事を参考にしてください。

POPシステム導入の目的

製造業の向上においてPOPシステム導入には、どのような目的があるのでしょうか。POPシステムの導入で得られる効果とあわせて紹介します。

生産進捗状況の管理

顧客からの短期間や突発での受注に対応するためには、現場の管理者、管理担当者ともに同じ進捗状況を共有しながら作業する必要があります。管理者にとって生産進捗情報は、優先順位を指示するために重要な情報です。また、担当者にとっては資材計画や工程間の動機計画立案のために必要です。

POPシステムは製番やロットの受付から作業の開始、終了、払い出しまでの情報を自動認識できます。またPOPシステムを発展させることで、ターミナルを介しての作業指示も可能です。

個別原価の管理

製造原価の算出では、製品1台、部品1個を何秒で作成すべきかという「タクト時間」の正確な把握が重要です。従来、正確なタクト時間の把握は非常に手間がかかり、大まかな平均時間から原価を算出していました。しかし、多品種を製造する現在においては、製品によりタクト時間に大きな差があります。そのため、製品ごとにタクト時間の算出が求められるようになりました。

膨大な時間を要していたタクト時間の算出も、作業開始と終了の時間を正確に把握できるPOPシステムによって効率的に行えます。また、原価管理の精度も向上しているため、コスト削減につながるでしょう。

機械稼働の効率化

機械稼働管理とは、機械の非稼働時間を減らし効率よく作業するために管理することです。生産管理業務の一部で、機械の稼働時間と非稼働時間の調査が求められます。非稼働の理由は主に、材料の未到着・人的要因・前工程から作業が流れてこないなどが挙げられます。効果的な対策として、非稼働の理由別時間の把握が必須です。

POPシステムの導入により、非稼働時間の発生時に理由を入力すれば管理者の把握が実現します。非稼働の理由を把握すれば、効果的な改善活動につながるでしょう。さらに情報の蓄積で、各工程・各工場の状況が把握可能となり、他の現場から改善方法を参考にできます。

品質・保全の向上

従来の品質管理は、製造終了後のデータを活用した不良分析が主流でした。POPシステム導入が進む現在においては、各工程の作業履歴をリアルタイムで収集・分析ができるため、不良要因の特定をスピーディーに行えます。また機械設備の保全に関しても、自動でアナログまたはデジタル信号を収集し、グラフなどで可視化管理が可能です。一目で機械設備の状態がわかるため、綿密な管理が実現できます。

いきなり最適な製品を選ぶのは難しいもの。まずは気軽に資料を見比べて、自社にあいそうなものから検討してみてはいかがでしょうか?

POPシステムが普及した背景

POPシステムの導入で劇的に生産管理業務が効率化できます。POPシステム普及にはどのような背景があるのでしょうか。ここでは、普及から現状の生産管理業務について解説します。

従来は手作業でデータを記録していた

従来の生産管理においては、手作業でデータ記録をしていました。そのため、記入や集計でミスが発生し、膨大な時間と手間を費やしていました。

進捗管理においては、作業者の日報を現場管理者が集計し、生産管理担当者が集約する方法だったため、早くても翌日の把握が主流です。トラブル対応なども翌日以降になるケースもあり、非効率的な状況を改善するために、POPシステムが普及しました。

IT技術の進化で高度な現場管理へ

現場の作業実績を自動で収集するために登場したPOPですが、近年のIT技術進化により、さらに高度な管理が実現しています。特に近年では、前多品種・小ロット・短期間生産のニーズが増加傾向にあります。そのため、「ムリ・ムダ・ムラ」の見える化やリアルタイムな情報収集などの機能が豊富です。システムを導入すると多くの効果を実感できるでしょう。時代のニーズにあわせてPOPシステムも進化を続け、製造作業の効率化に貢献しています。

手作業による管理から、リアルタイムな情報収集へ

生産現場の進化に対応するには、自社にあったシステム選びが欠かせません。

以下の無料診断ツールで、最適な製品候補をかんたんに見つけてみませんか?

▶生産管理システム おすすめ比較・無料診断

【ITトレンド調査】生産管理システムを導入した企業のレビュー

ここでは実際に生産管理システムを導入している企業からITトレンドに寄せられたレビューを紹介します。利用者の声をもとに、導入後に感じられたメリットや課題を確認し、導入への参考にしてみてください。

リアルタイムの作業実績管理で業務効率が向上

導入後は現場に出向いて進捗を確認する必要がなく、リアルタイムで集計された実績を確認できるようになり、大幅に作業時間が削減されたという声がありました。 また、バーコードによる在庫数の自動集計に対応しているため、発注時の手作業による在庫確認の負担を軽減できる点も評価されています。

スマートFを利用したユーザーの口コミ

現場で都度、進捗状況を確かめなくてもリアルタイムで集計された実績を確認することができるようになったため、大幅に作業時間が軽減されました。

続きを読む

在庫管理でしか使用しないため特に困ったことはありませんが、もう少し詳しいマニュアルがあればなお使いやすいと思います。

続きを読む

進捗の見える化で納期管理や原価管理が改善

エクセルやマクロでの管理からシステムへ移行したことで、生産の進捗が可視化され、タクトタイムや段取り時間を把握できるようになったという声があります。工数が明確になったことで原価管理が容易になり、工数低減の資料としても活用されています。一方で、生産計画変更への対応は製品によって異なり、頻繁な変更がある場合は操作性に課題を感じることもあるため、生産スケジューラーとの連携や柔軟性を事前に確認しておくと安心です。

A's Styleを利用したユーザーの口コミ

これまではエクセルの帳票やマクロを使って、生産管理らしいことをやってきましたが、進捗管理が全然できてませんでした。A's Styeは導入が手軽で、簡単な機器で生産実績を取得することができ、進捗管理が見える化することができました。Chromeさえ動けばどこでも使うことができる簡単さもありながら、実績管理・原価管理他管理項目も多く生産に必要な情報をすぐにまとめられます。またエクセルなどとの連携もよく最近では入力作業を負かせるなどRPAとも親和性が高いです。

続きを読む

生産計画がたびたび変更になる弊社では、変更の処理に手間がかかります。高級スケジューラーのようにドラッグアンドドロップで変更できるような簡便さは期待できないです。計算は問題ないですが、ブラウザベースのアプリケーションなので、GUIで生産計画を動かすのも限界があります。弊社でも細かい生産計画の変更は一苦労です。他のスケジューラーとデータ連携できるようになっているので、すこし費用は掛かりますが、どうしても使い勝手を追求する方はそちらを試してみてはいかがかと。

続きを読む

POPを理解して生産管理システムの導入を検討しよう

POPシステムとは、生産時点情報管理のことで生産管理業務効率化のために普及したシステムです。工場の作業を見える化し、進捗状況の把握や適切な原価管理が実現します。機械稼働の効率化や品質・保全も向上にもつながるでしょう。

自社の生産管理業務における課題を解決するためにも、POPを理解し生産管理システムの導入をおすすめします。生産管理システムの機能や効果比較し検討しましょう。

生産工程の状況を常に把握して、皆でデータ共有するのは手間ひまがかかります。近年普及が進むPOPを活用した生産管理システムであれば、ハンディターミナルでバーコードをピッと読み取れば、自動でデータ管理してくれます。手作業に比べると、情報の精度が高まり、生産管理業務を効率化できるでしょう。導入においては自社の生産管理の目的や特徴を考慮して、生産管理システムを比較検討することが肝要です。