ロット管理とは

製品を製造する際、決まった数を1度に生産します。この同一条件で製造される製品の最小単位をロットと呼び、ロットごとに番号を振って管理するのが一般的です。「ロット管理」とは、ロットを製造から出荷まで管理することであり、生産ラインだけでなく、倉庫での保管においても役立ちます。

「1ダース12個」ということからロットも同じだと捉えがちですが、ロットの個数に決まりはありません。1ロット10個になることもあれば100個になることもあるのです。基本的には、同一条件のもとで1度に生産されたものはすべて同一ロットになります。

流通量が多い製品や生産頻度が高い製品の場合、管理が煩雑になりやすいためロット管理が使われます。

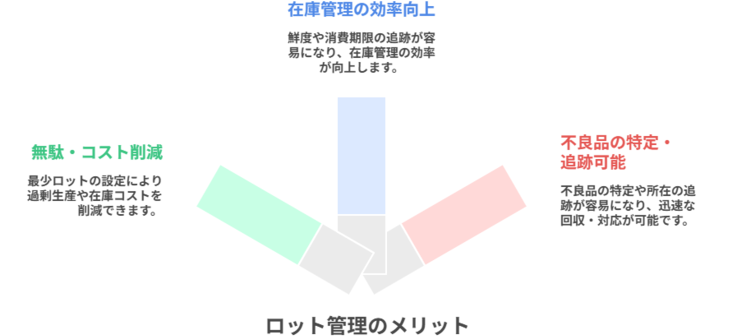

ロット管理のメリット

つづいて、ロット管理を実施するメリットを見ていきましょう。

生産の無駄をなくしコスト削減を図れる

ロット管理をするためには、まず最少ロットを決めます。

もし最小ロット数を決めずに生産すれば、需要に対して供給量が多くなり過剰在庫が発生してしまうでしょう。さらに、過剰在庫は回転率が悪く、長期にわたって保管するため、劣化したり商品価値が下がったりします。

最少ロットを設定し、無駄な生産を抑えれば、生産や在庫管理にかかるコストを削減できます。

在庫管理の効率が増す

ロットに番号を振り、番号ごとに商品の製造日付・消費期限といった情報を紐づければ在庫管理の効率が高まります。原則として同一ロットは同一製品であるため、1つの商品を確認するだけで、商品の鮮度や消費期限が近い商品がどれなのか把握しやすくなります。

古い商品を把握できれば、先入れ先出しによる適切な在庫管理が可能です。

不良品を特定・追跡しやすくなる

製品をロット番号によって細かく識別し、製造から出荷、販売までの過程を一元管理することができます。専用の管理システムを使えば、同一ロットの製品がどのような状態にあるかがわかります。

たとえば、消費者から不良品の連絡があった場合、製品に印字されたロット番号から製造時期やロットが分かります。同一ロットの製品はすべて不良品である可能性が高いものとして特定できます。該当する製品の所在も追跡可能です。

不良品を早急に特定・追跡できれば、トラブルや被害が広がる前に製品の回収を行えるでしょう。

ロット管理の実施方法

最後に、ロット管理を実施する方法を見ていきましょう。

番号を振り、同一ロットごとに保管する

ロット番号を印字するには特別な機械が必要だと思うかもしれませんが、業務用の回転式ゴムスタンプで代用できます。簡易的なシールを貼付する方法でも良いでしょう。このとき、製品だけでなくダンボールや棚にもロット番号を印字し、同一ロットごとに保管しましょう。同一ロットの製品が別ロットの製品と混在しないようにしてください。

ロット番号は、製造年月日や担当者などの情報と一緒にエクセルで管理します。ただし、こういった方法でロット管理を実施すると、担当者の負担が大きくなります。

ロットを製品に印字する手間だけでなく、そのロット番号と付随情報を正確に入力しなければなりません。さらに保管している製品の状態が変われば、情報を更新する作業も必要です。製品の種類が増えるほど業務負担は大きくなります。

ロット管理できる在庫管理システムを活用する

業務負担を抑え、正確にロット管理をしたいときは、在庫管理システムの活用がおすすめです。

在庫管理システムは一般的に、入出庫する物品の情報を管理しますが、ロット番号と紐づけることができます。ハンディターミナルで物品の情報を読み込むため、入力作業を省けます。

さらに、トレーサビリティに対応したシステムであれば、不良品が発生した際に対応しやすくなるでしょう。システムによって機能が異なるため比較検討し、自社に最適なシステムを導入してください。

システムを活用して適切なロット管理を実現しよう!

ロット管理を適切に行えば生産の無駄をなくせるほか、在庫管理の効率が良くなり、不良品を特定・追跡しやすくなります。

システムを使わずにロット管理を実施する場合は、物品にロット番号をスタンプやシールで印字し、エクセルに情報を入力するのが一般的です。しかし、担当者の業務負担が大きくなるデメリットがあります。

在庫管理システムを使えば、効率良く正確にロット管理できるため、システム化も検討しましょう。