製造業DXとは

製造業DX(デジタルトランスフォーメーション)とは、IoTやAI、ビッグデータなどのデジタル技術を活用し、製造プロセスやビジネスモデルを抜本的に変革する取り組みです。市場の急速な変化や競争の激化に対応し、持続可能な成長を実現するためには、デジタル技術の導入が不可欠です。

特に、IoTやAIの進化により、リアルタイムでのデータ収集・分析が可能となった現在は、業務の効率化や新たなビジネスモデルの創出が加速しています。

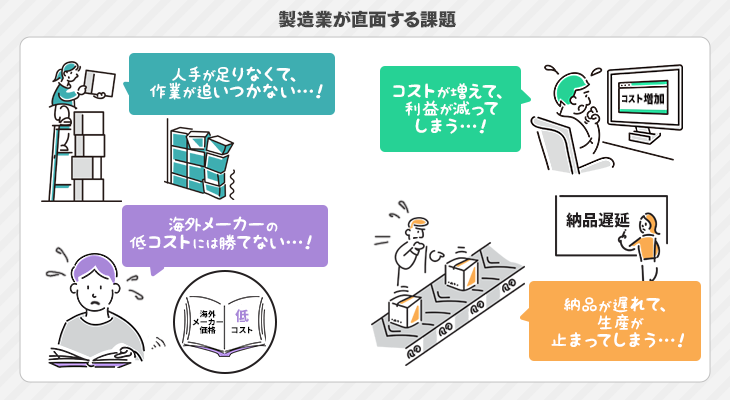

製造業DXの必要性

製造業におけるDXが求められる背景には、いくつもの構造的な課題が存在します。特に次のような課題が深刻化しています。。

- ■労働力不足

- 少子高齢化により熟練技術者の確保が難しくなり、作業の自動化やデジタル技術による業務効率化が急務となっている。

- ■コスト増加

- 原材料費やエネルギーコストの高騰、人件費の上昇により、従来の生産体制では利益を確保しにくくなっている。

- ■グローバル競争の激化

- 海外企業の低コスト・高品質な製品との競争が激しくなり、迅速な市場対応や高付加価値の製品開発が求められている。

- ■サプライチェーンの複雑化

- 国際情勢や自然災害の影響で調達・物流の不安定さが増し、供給リスクを最小限に抑える対策が必要となっている。

このように、労働環境・コスト構造・市場競争・供給体制といった多方面の課題に対応するためにも、DXの推進は重要です。デジタル技術を軸に、製造現場の生産性向上と経営基盤の強化を同時に実現することが、これからの製造業に求められています。

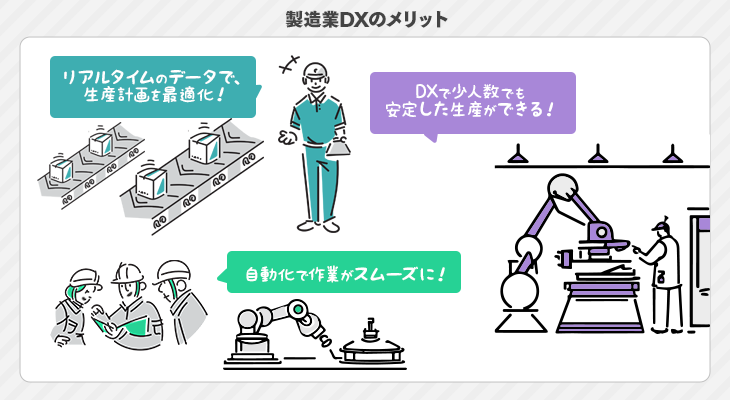

製造業DXのメリット

製造業にDXを導入することで、主に以下の3つのメリットが期待できます。

データ活用による経営の効率性と生産性向上

DX導入により、生産状況や在庫、設備稼働率などのデータをリアルタイムで取得・分析できるため、迅速な意思決定が可能になります。特に、以下の改善が望めます。

- ●生産計画の精度向上により、無駄のない生産スケジュールを策定

- ●在庫管理の最適化による適正在庫の維持

- ●設備の予知保全により、ダウンタイムを最小限に抑える

これらの取り組みによって、経営の効率性と生産性が大幅に向上します。

業務プロセスの自動化と効率化

多くの製造工程が手作業で行われる場合、時間と労力を要するだけでなく、ヒューマンエラーのリスクが高まります。AIやロボット技術を活用することで、以下の工程を自動化し効率的な製造体制を構築できます。

- ●搬送作業の自動化

- ●検査工程の自動化

- ●品質管理の自動化

これにより、生産性の向上やヒューマンエラーの削減、人材不足の解消が期待されます。

労働力不足の解消

日本の製造業は深刻な人材不足に直面しています。スマート工場化やロボット技術の活用により、少ない人員でも高品質な製造を維持可能な体制を構築できます。

- ●熟練工の技術をAIに学習させ、品質の均一化を実現

- ●ロボット導入により、危険作業や重労働を軽減

- ●人材育成の効率化による技術継承の促進

製造業DXを通じて、持続可能な製造環境の構築を目指せます。

製造業におけるDX推進の主な課題

ここでは、製造業DXを推進するうえで多くの企業が直面する課題を解説します。

相互システムとの連携問題

多くの製造業では、長年使い続けてきた生産管理や在庫管理などのレガシーシステムが残っており、新しいシステムとの互換性が低いのが課題です。データ形式や通信規格が異なるため、統合や移行には時間とコストがかかります。その結果、システム全体の最適化が先に進む、DX推進の速度が鈍化する傾向があります。

DX 人材の不足

IoTやAI、データ分析などのデジタル技術を扱える人材が不足していることも大きな課題です。製造現場には熟練した技術者が多い一方で、デジタル分野に精通した人材は限られています。そのため、新しいシステムを導入しても十分に活用できず、データを基にした業務改善や生産性向上が進まないケースが多く見られます。

社内意識の改革

DX推進では、経営層から現場までの意識改革が不可欠です。しかし、長年の慣習や成功体験にとらわれ、従来の業務プロセスを変えたくないという心理的抵抗が根強く存在します。特に現場では「新しい仕組みは負担が増える」と感じることもあり、DXの必要性や意義が共有されないまま取り組みが停滞するケースが少なくありません。

高額な導入コスト

製造業のDXでは、IoT機器やシステム構築、ネットワーク整備などに多額の初期費用が発生します。さらに、運用・保守コストや人材育成の費用もかかるため、投資効果を見通しづらい点が導入のハードルとなっています。特に中小企業では、予算面の制約からDXへの踏み切りが難しい状況が続いています。

製造業DXを成功させるためのポイント

製造業のDXを成功させるには、システム導入だけでなく、社内体制やパートナーとの協力体制を整えることが重要です。小さくはじめて経験を積み、組織全体で変革を推進できる仕組みづくりが求められます。

小規模導入からのスタート

製造業DXを進める際は、いきなり全社的にシステムを導入するのではなく、小規模な範囲から試すことが重要です。例えば、生産管理システムの一部機能を先行導入し、運用ノウハウを蓄積することでリスクを抑えながら効果を検証できます。段階的に範囲を広げていくことで、現場への負担を軽減し、社内の理解と協力を得ながらスムーズにDXを進められます。

DX推進チームの設置

DXを成功させるには、経営層から現場担当者までが連携できる専任チームの設置が欠かせません。生産、調達、品質管理など各部門の業務フローを整理し、どのプロセスを優先的にデジタル化すべきかを明確にします。社内調整の中心となるチームが存在することで、目的の共有や意思決定が迅速になり、システム統合や改善の方向性を統一できます。

ベンダーとの連携強化

自社の業務を深く理解しているITベンダーと協力しながらDXを進めることも重要です。現場の課題を的確に把握してもらうことで、システムの導入やカスタマイズがスムーズになり、効果的な運用につながります。単なるシステム提供者としてではなく、パートナーとして長期的に連携することで、技術面・運用面の双方で継続的な改善を図れます。

製造業におけるDX課題や解決策については、以下の記事で詳しく解説しています。

製造業DXの進め方

製造業DXは、以下の5つのステップで段階的に進めることが重要です。

| ステップ | 内容 |

|---|---|

| 1)現状分析と課題の特定 | まず現状を把握することから始める。現在の業務フローを可視化し、ボトルネックや非効率な部分を洗い出す。 |

| 2)目標設定とDX戦略の立案 | 中長期的なビジョンを明確にし、DXによって実現したい未来像を描く。その実現に向けたロードマップを作成する。 |

| 3)ツール・システムの選定 | 自社の課題や目標に適したDXツールやシステムを選定し、最適な導入プランを策定する。 |

| 4)パイロット導入・運用テスト | 全面導入前に、一部の工程や部門でスモールスタートし、実際の運用を通じて課題や改善点を洗い出す。 |

| 5)本格導入とPDCAの実施 | パイロット導入で得られた知見をもとに、本格導入を進める。導入後も継続的に効果を測定し、改善活動を行うPDCAサイクルを回し続けることが重要。 |

以下のページでは、導入事例やソリューションの特集記事など、製造業DXに役立つ記事を紹介しています。

製造業DXの事例

ここでは、ITトレンドに寄せられたユーザーの口コミをもとに、ITソリューションを活用した製造業DXの事例を紹介します。

- ■業種:食品、医薬、化粧品 職種:生産・製造(従業員数750名以上1,000名未満未満)

- 稟議書や決済書の作成回覧システムが構築されたことで、紙での回覧による時間のロスが減ったと同時に、進捗を把握できるようになりました。このシステムに付随して、発注管理や固定資産管理などが紐づいたシステムも増えて、社内DXが活性化されています。

参考:アプリ開発のハードルの低さが魅力 kintone|ITトレンド - ■業種:その他製造 職種:一般事務(従業員数50名以上100名未満)

- 製品情報を在庫管理システムに登録しておけば、販売管理、見積もり、受注状況の確認、売り上げ金管理、在庫管理、出荷状況などをすべて一元管理できます。検索機能によって、発注リスト、原価リスト、在庫数、期間別でどのくらい販売したかなども一覧を出せるので、非常に便利です。

参考:在庫の管理、売り上げなどの販売管理がこれひとつで行えます。 アラジンオフィス|ITトレンド

製造業DXに活用できる主要なツール・システム

製造業DXを推進するうえで役立つツールやシステムを紹介します。

- ■在庫管理システム

- 原材料から製品までの在庫状況をリアルタイムに把握し、適切な発注や生産計画を可能にする。過剰在庫や欠品を防ぎ、サプライチェーンの最適化を実現。

- ■ERP(基幹業務システム)

- 製造業のあらゆる業務を統合的に管理し、会計、購買、生産、在庫管理などのデータを一元化。業務プロセスの効率化と情報共有を促進し、迅速な経営判断を可能にする。

- ■MES(製造実行システム)

- 製造現場の情報をリアルタイムに収集・分析し、生産状況を可視化する。現場の課題を早期に把握し、生産ラインの最適化や不良品の削減を実現。

- ■RPA(業務自動化ツール)

- パソコン上での反復作業を自動化し、人材の負担軽減と業務効率化を実現する。例えば、発注処理や在庫データ入力などの定型業務を自動化することで、ヒューマンエラーを防止し、より戦略的な業務に集中できる。

- ■IoTプラットフォーム

- 製造現場の機器や設備からデータを収集・分析し、予知保全や品質管理の精度向上に貢献。IoTの活用により、設備の稼働状況をリアルタイムで監視し、異常の早期発見が可能になる。

これらのITソリューションを導入することで、製造業は業務の効率化や生産性の向上、品質管理の強化を実現し、競争力の向上につなげられます。

まとめ

製造業DXは、生産性向上やコスト削減、品質向上を実現する上で欠かせません。まずは自社の課題を整理し、最適なDXツールを選定することが成功の鍵となります。

ITトレンドでは、製造業DXに役立つITソリューションを比較できる資料を提供しています。資料請求を活用して、自社に最適なシステムを見つけましょう。